O crescimento incessante das energias renováveis e a eletrificação de tudo, desde os transportes até à rede, colocaram os sistemas de armazenamento de energia (ESS) na vanguarda da inovação tecnológica. No centro de todo ESS confiável está um desafio crítico: o gerenciamento térmico. Embora as células da bateria gerem calor durante a operação, é a dissipação eficaz desse calor que garante segurança, longevidade e desempenho. É aqui que os humildes habitação de dissipadores de calor de armazenamento de energia transforma-se de um recipiente passivo em um componente ativo e crítico da solução térmica. Este artigo investiga os materiais avançados, os designs inovadores e o papel integral da habitação no armazenamento de energia moderno, explorando como os avanços nesta área estão a abrir caminho para sistemas mais seguros, mais eficientes e mais duradouros.

Por que o Advanced Housing é um divisor de águas para o gerenciamento térmico do ESS

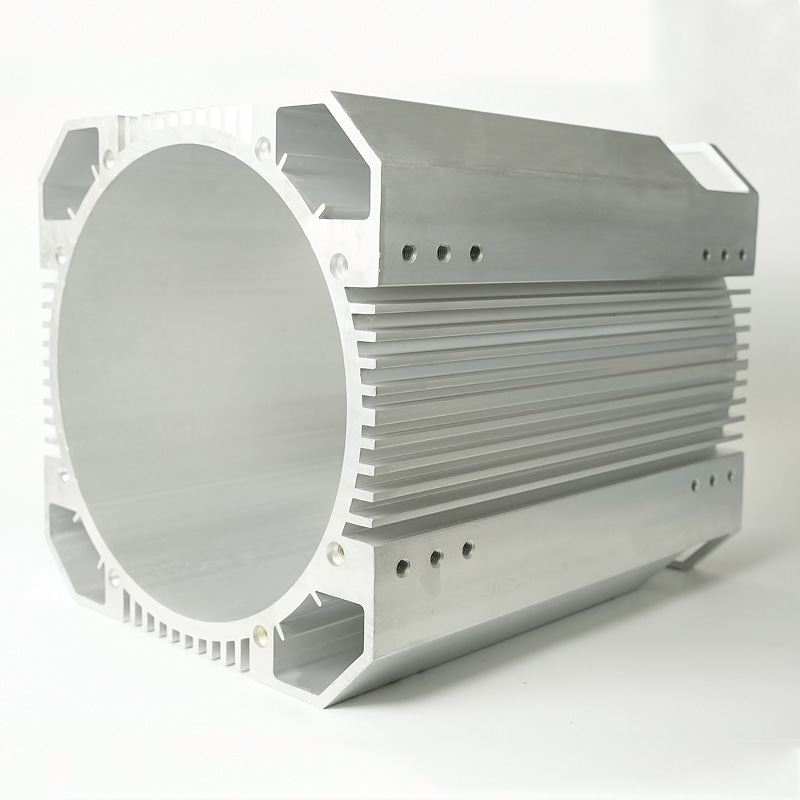

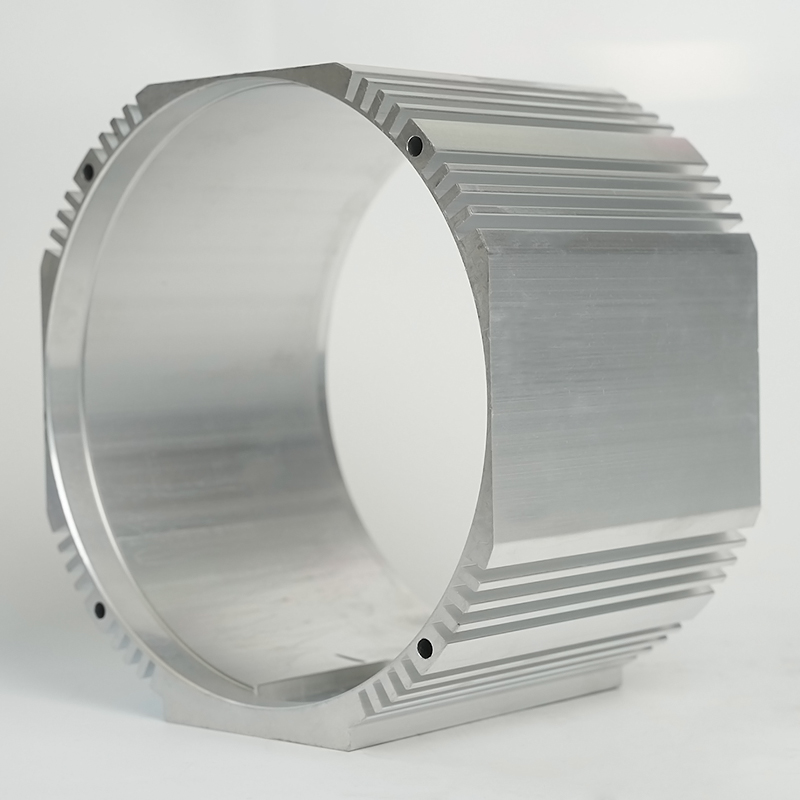

O gerenciamento térmico tradicional geralmente se concentrava principalmente no próprio dissipador de calor – sua densidade de aletas, espessura de base e material. No entanto, esta abordagem está incompleta. A caixa que encapsula o dissipador de calor e faz interface com as células da bateria desempenha um papel igualmente vital. Uma caixa avançada faz mais do que apenas conter componentes; participa ativamente na dissipação de calor, integridade estrutural e isolamento do sistema. Ele atua como o principal conduíte térmico, retirando o calor das células sensíveis da bateria e transferindo-o de forma eficiente para as aletas do dissipador de calor ou para uma placa de resfriamento líquido. A escolha do material, sua condutividade térmica, peso e resistência à corrosão impactam diretamente na eficiência de todo o sistema. Além disso, uma caixa bem projetada protege contra fatores ambientais como umidade e poeira, garante isolamento elétrico e pode até incorporar recursos para facilitar a manutenção e o monitoramento. Ignorar o design da carcaça é como ter um motor potente no chassi de um carro mal projetado; o potencial não pode ser totalmente realizado, levando a ineficiências e potenciais riscos de segurança, como fuga térmica.

- Condução térmica aprimorada: A condutividade térmica intrínseca do material do invólucro determina a rapidez com que o calor é extraído da fonte e espalhado pela área de superfície para dissipação.

- Proteção Estrutural e Ambiental: Ele fornece uma barreira robusta contra danos físicos, vibrações e elementos corrosivos que podem comprometer a vida útil e a segurança da bateria.

- Integração e redução de peso do sistema: Os designs modernos concentram-se em tornar as caixas mais leves através de materiais avançados como compósitos, contribuindo para uma maior densidade de energia para aplicações móveis.

- Segurança em primeiro lugar: Uma caixa adequadamente projetada é a primeira linha de defesa contra fugas térmicas, contendo incidentes e evitando que eles se espalhem por toda a bateria.

Selecionando o material ideal para a caixa do dissipador de calor

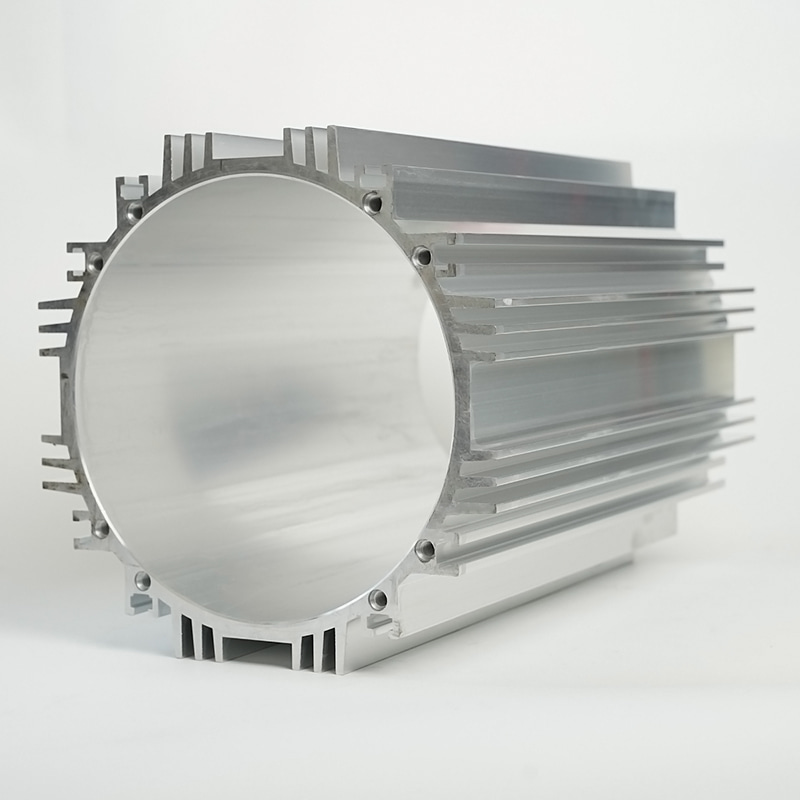

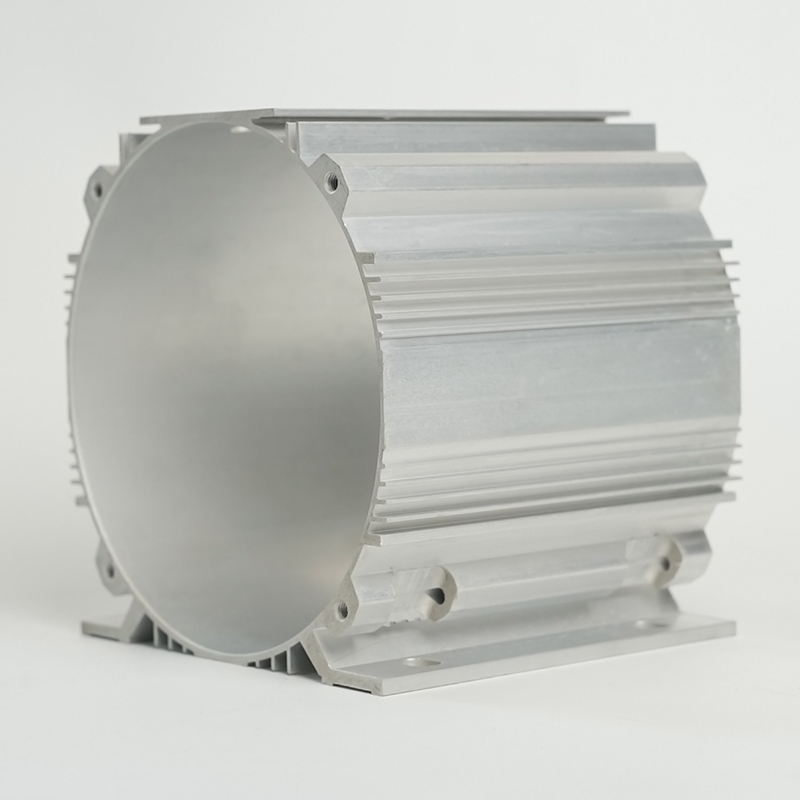

A seleção do material para o invólucro do dissipador de calor é uma escolha complexa entre desempenho térmico, propriedades mecânicas, peso e custo. Não existe uma solução única para todos, e a escolha ideal depende muito da aplicação específica, seja uma instalação de armazenamento em rede em grande escala ou uma bateria compacta de veículo elétrico. As ligas de alumínio têm sido o padrão da indústria, oferecendo um excelente equilíbrio entre boa condutividade térmica, custo relativamente baixo e facilidade de fabricação por extrusão ou fundição sob pressão. No entanto, a busca por peso mais leve e desempenho superior impulsionou a inovação em outros materiais. O cobre, embora superior em condutividade térmica, é frequentemente descartado para aplicações em larga escala devido ao seu alto custo e peso. Recentemente, materiais compósitos avançados e plásticos termicamente condutores surgiram como alternativas atraentes. Esses materiais podem ser projetados para fornecer gerenciamento térmico adequado, sendo significativamente mais leves e resistentes à corrosão, e podem ser moldados em formas complexas e integradas que reduzem o número de peças e o tempo de montagem.

- Ligas de alumínio: O carro-chefe da indústria, conhecido por seu bom desempenho térmico e economia.

- Ligas de cobre: Oferece a melhor condutividade térmica, mas muitas vezes é impraticável para sistemas grandes devido à densidade e ao custo.

- Compostos termicamente condutores: Leves e à prova de corrosão, são ideais para aplicações onde a redução de peso é crítica.

- Plásticos Térmicos Avançados: Fornece excelente flexibilidade de design e isolamento elétrico, adequado para aplicações termicamente menos intensas.

| Material | Condutividade Térmica (W/m·K) | Vantagem Principal | Aplicação ideal |

| Alumínio 6063 | 200-220 | Melhor valor geral e capacidade de fabricação | ESS comercial e industrial |

| Cobre C11000 | 390-400 | Desempenho térmico máximo | Backups de bateria de computação de alta densidade |

| Composto Térmico | 15-50 | Extremamente leve e sem corrosão | Baterias para veículos elétricos |

| Nylon Avançado (40% GF) | 5-10 | Formas complexas e econômicas | Bancos de energia para eletrônicos de consumo |

Estratégias de design inovadoras para maximizar a eficiência do resfriamento

Além da seleção de materiais, o design físico do habitação de dissipadores de calor de armazenamento de energia é fundamental para maximizar a eficiência do resfriamento. As estratégias de projeto modernas aproveitam a dinâmica de fluidos computacional (CFD) e técnicas avançadas de fabricação para criar geometrias que antes eram impossíveis. O objetivo é maximizar a área de superfície em contato com o meio de resfriamento (ar ou líquido), minimizando ao mesmo tempo a resistência ao fluxo de ar. Isso envolve designs de aletas intrincados, turbuladores para interromper o fluxo laminar e melhorar a transferência de calor e o posicionamento estratégico de canais para resfriamento de líquido. Para sistemas refrigerados a ar, o design da caixa deve funcionar em conjunto com o posicionamento do ventilador para garantir um fluxo de ar ideal em todas as áreas críticas, evitando pontos quentes. Para sistemas refrigerados a líquido, o invólucro geralmente integra placas frias com microcanais que fazem interface direta com as células da bateria, oferecendo capacidades superiores de remoção de calor. A tendência é para um design holístico e integrado, onde a caixa, o dissipador de calor e o sistema de refrigeração são coprojetados como uma unidade única, em vez de montados a partir de componentes discretos.

- Otimização de topologia: Usando algoritmos de software para criar estruturas com eficiência de materiais que fornecem caminhos ideais de transferência de calor e suporte estrutural.

- Canais de resfriamento líquido integrados: Projetar o próprio invólucro para conter passagens vedadas para refrigerante, transformando todo o módulo em um trocador de calor.

- Fabricação Aditiva (Impressão 3D): Permitindo a criação de estruturas de treliça leves e complexas dentro da caixa que aumentam drasticamente a área de superfície para resfriamento.

- Projetos de resfriamento conforme: Projetar canais de resfriamento que sigam perfeitamente os contornos dos componentes geradores de calor para distribuição uniforme de temperatura.

Lidando com a Fuga Térmica: Como o Projeto de Habitação Melhora a Segurança do ESS

A fuga térmica é o modo de falha mais temido em sistemas de baterias de íons de lítio – uma reação em cadeia de autoaquecimento rápida e descontrolada que pode levar a incêndio ou explosão. Embora prevenir o início da fuga térmica seja o primeiro objetivo, contê-la é igualmente crítico, e é aqui que habitação de dissipadores de calor de armazenamento de energia o design se torna um recurso de segurança vital. Um invólucro projetado para segurança atua como uma barreira, isolando uma célula ou módulo com falha para evitar a propagação de calor e gases inflamáveis para unidades adjacentes. Isto pode ser conseguido através da utilização de materiais ignífugos, intrínsecos à própria carcaça ou como revestimentos internos. O projeto também pode incluir aberturas de ventilação estrategicamente posicionadas que direcionam com segurança os gases em expansão e o calor para longe do sistema de maneira controlada, mitigando o risco de uma ruptura catastrófica. Além disso, a massa térmica da caixa pode ser usada para absorver e conter temporariamente o calor, ganhando um tempo crucial para a ativação dos sistemas de segurança. Estas medidas de segurança passiva, integradas diretamente na habitação, proporcionam uma última linha de defesa robusta e sempre ativa, independentemente do estado dos sistemas de monitorização eletrónica.

- Seleção de materiais retardadores de fogo: Escolher materiais que não alimentem o fogo e possam suportar temperaturas extremas sem falhas estruturais.

- Compartimentalização: Projetar barreiras internas dentro do alojamento para isolar células ou módulos individuais, limitando o escopo de qualquer incidente.

- Ventilação com liberação de pressão: Incorporando pontos fracos projetados ou aberturas de ventilação que abrem a uma pressão predeterminada para liberar gases com segurança e evitar explosões.

- Camadas de isolamento térmico: Integração de isolamento interno para retardar a transferência de calor para células vizinhas, impedindo efetivamente a propagação da fuga térmica.

Tendências Futuras: O Caminho para Soluções Térmicas Mais Inteligentes e Integradas

O futuro de habitação de dissipadores de calor de armazenamento de energia está migrando para sistemas inteligentes e totalmente integrados que fazem mais do que apenas gerenciar o calor. O conceito de “invólucro inteligente” envolve a incorporação de sensores diretamente no material do invólucro ou em sua superfície para fornecer dados em tempo real sobre temperatura, pressão e integridade estrutural. Esses dados podem ser inseridos em um sistema de gerenciamento de bateria (BMS) para permitir manutenção preditiva e controle térmico dinâmico, ajustando os esforços de resfriamento com base nas necessidades reais e não nos piores cenários. A ciência dos materiais continuará a avançar, trazendo novas ligas, compósitos e cerâmicas que oferecem desempenho térmico ainda melhor com pesos e custos mais baixos. Também podemos esperar uma maior integração de materiais de mudança de fase (PCMs) em projetos de carcaças, que absorvem grandes quantidades de calor durante picos de carga. Por último, a sustentabilidade tornar-se-á um fator chave, com foco na conceção de caixas para fácil desmontagem, reciclagem e utilização de materiais reciclados, garantindo que a solução de gestão térmica seja eficiente não só no funcionamento, mas ao longo de todo o seu ciclo de vida.

- Redes de Sensores Incorporados: Carcaça com fibra óptica integrada ou microssensores para monitoramento térmico e estrutural em tempo real.

- Compostos Multifuncionais: Materiais que fornecem resistência estrutural, condução térmica e isolamento elétrico, tudo em um.

- Resfriamento Híbrido Ativo: Caixas que integram perfeitamente métodos de resfriamento passivos (dissipadores de calor) e ativos (resfriamento de líquido, ventiladores piezoelétricos).

- Design para reciclabilidade: Afastando-se de montagens coladas para projetos modulares que podem ser facilmente separados e reciclados no final da vida útil.

Perguntas frequentes

Qual é a função principal de um dissipador de calor em um sistema de armazenamento de energia?

A função principal de um habitação de dissipadores de calor de armazenamento de energia vai muito além do mero encapsulamento. Suas principais funções são gerenciamento térmico e segurança. Em primeiro lugar, atua como um conduíte térmico crítico, retirando eficientemente o calor das células da bateria e transferindo-o para a estrutura primária de dissipação de calor (aletas ou placa fria). Isto é essencial para manter a bateria dentro da faixa ideal de temperatura, o que afeta diretamente o desempenho, a eficiência e a vida útil. Em segundo lugar, a caixa proporciona uma integridade estrutural crucial, protegendo os delicados componentes internos contra danos físicos, vibrações e contaminantes ambientais como humidade e poeira. Mais importante ainda, serve como uma barreira de segurança fundamental projetada para conter incidentes como fuga térmica, evitando que uma falha em uma célula se espalhe para todo o conjunto e garantindo a segurança e a confiabilidade operacional do sistema como um todo.

Como o alumínio se compara aos materiais compostos para caixas de dissipadores de calor?

A escolha entre alumínio e materiais compósitos para caixas de dissipadores de calor envolve uma compensação importante entre desempenho térmico, peso e resistência ambiental. As ligas de alumínio, como a comum 6063, são a escolha tradicional porque oferecem alta condutividade térmica (normalmente em torno de 200-220 W/m·K), tornando-as excelentes na transferência de calor. Eles também são econômicos e fáceis de fabricar por meio de processos como extrusão. No entanto, o alumínio é relativamente pesado e pode corroer. Os compósitos avançados, por outro lado, são significativamente mais leves – muitas vezes 40-60% mais leves que o alumínio – o que é uma vantagem crítica para veículos elétricos e aplicações aeroespaciais. Eles também são completamente imunes à corrosão. Embora a sua condutividade térmica seja inferior à do alumínio (variando entre 15-50 W/m·K para versões termicamente melhoradas), a sua flexibilidade de design permite aos engenheiros criar formas otimizadas que podem compensar isso, tornando-os numa escolha superior onde a poupança de peso e a durabilidade são as principais prioridades.

Quais recursos de design ajudam a evitar a propagação de fuga térmica?

Prevenir a propagação térmica descontrolada é um desafio multifacetado abordado através de vários projeto de habitação características. Uma estratégia primária é compartimentalização , onde o volume interno da habitação é dividido em seções menores e resistentes ao fogo por meio de barreiras. Isso isola qualquer célula com falha, contendo o calor e as chamas. Em segundo lugar, aberturas de liberação de pressão são críticos; estas são aberturas projetadas que são ativadas a uma pressão específica para liberar com segurança gases quentes e em expansão para longe da embalagem, evitando uma explosão perigosa. A seleção de materiais inerentemente retardadores de fogo pois a própria habitação garante que não contribui com combustível para o incêndio. Além disso, incorporando camadas de isolamento térmico dentro das paredes da caixa retarda a transferência de calor para as células adjacentes, interrompendo a reação em cadeia. Finalmente, os designs que maximizam a condução térmica para longe das células ajudam a manter as temperaturas gerais mais baixas, reduzindo o risco de iniciação descontrolada em primeiro lugar.

Os invólucros refrigerados a líquido são melhores do que os refrigerados a ar para ESS de grande escala?

Para sistemas de armazenamento de energia (ESS) de grande escala, os invólucros refrigerados a líquido são geralmente considerados superiores às soluções refrigeradas a ar devido à sua maior capacidade e eficiência de remoção de calor. O resfriamento do ar, que depende de ventiladores e aletas, torna-se cada vez mais inadequado à medida que a densidade do sistema e as demandas de energia aumentam. Ele luta com a dissipação de calor em grandes volumes, muitas vezes levando a pontos quentes e exigindo mais espaço para fluxo de ar. Resfriamento líquido, onde um refrigerante circula através de canais integrados ao carcaça do dissipador de calor ou pratos frios, é muito mais eficaz. Os líquidos têm uma capacidade térmica muito maior que o ar, permitindo-lhes absorver mais calor em um volume menor. Isto permite um design de sistema mais compacto, uma distribuição de temperatura mais uniforme em todas as células e um desempenho significativamente melhor, especialmente em altas temperaturas ambientes ou durante ciclos de alta potência. Embora os sistemas de refrigeração líquida tenham maior complexidade e custo iniciais, seu gerenciamento térmico superior para aplicações em grande escala resulta em maior confiabilidade, longevidade e segurança do sistema, tornando-os a escolha preferida para instalações modernas de baterias em escala de rede.

Como os invólucros inteligentes com sensores integrados melhoram a manutenção do ESS?

Carcaças inteligentes com sensores integrados representam um salto significativo da manutenção preventiva para a manutenção preditiva para Sistemas de Armazenamento de Energia (ESS). A manutenção tradicional depende de verificações programadas ou da reação a problemas após eles ocorrerem. Em contraste, caixas inteligentes possuem sensores de temperatura, deformação e emissão acústica embutidos diretamente em sua estrutura. Esses sensores fornecem um fluxo contínuo e em tempo real de dados sobre as condições reais de operação dos módulos de bateria. Esses dados permitem que um Sistema de Gerenciamento de Bateria (BMS) identifique anomalias sutis, como um ligeiro aumento de temperatura em um módulo específico ou uma mudança nas vibrações estruturais, muito antes de se transformarem em falhas críticas. Isto permite que as equipas de manutenção programem intervenções com precisão quando necessário, reduzindo o tempo de inatividade não planeado, prolongando a vida útil geral do sistema e otimizando a eficiência operacional. Em última análise, esta abordagem proativa transforma a manutenção, tornando-a mais eficiente, econômica e confiável, maximizando assim o retorno do investimento para o ESS.