Compreendendo a função central de um carcaça de micro motor

No coração de inúmeros dispositivos em miniatura está o micromotor, uma maravilha da engenharia que converte energia elétrica em movimento mecânico preciso. Embora os componentes internos, como a armadura, os ímãs e as escovas, geralmente recebam mais atenção, o invólucro externo desempenha um papel igualmente crítico. O micro motor shell é muito mais do que uma simples capa; é um componente multifuncional que garante a integridade, desempenho e longevidade do motor. Esta seção investiga os propósitos fundamentais da carcaça, estabelecendo por que seu design e seleção de materiais são fundamentais para qualquer aplicação.

Funções e responsabilidades principais

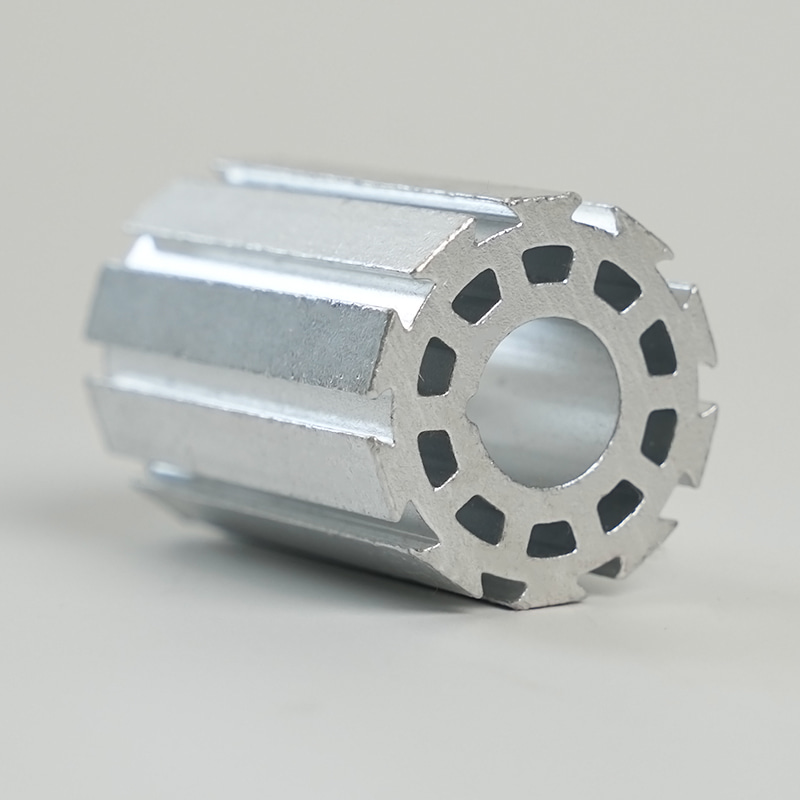

A carcaça de um micro motor tem um conjunto diversificado de responsabilidades que impactam diretamente a operação do motor. Em primeiro lugar, fornece suporte estrutural e alojamento cruciais, mantendo o alinhamento preciso dos componentes internos. Qualquer desalinhamento, mesmo em escala microscópica, pode levar ao aumento do atrito, vibração e falha prematura. Em segundo lugar, o invólucro atua como a primeira linha de defesa contra contaminantes externos. Poeira, umidade e outras partículas podem ser devastadoras para as delicadas partes internas de um motor, causando curtos-circuitos, bloqueios e corrosão. Um invólucro bem vedado evita que esses elementos entrem no sistema.

Além disso, o invólucro desempenha um papel vital no gerenciamento térmico. Durante a operação, os motores geram calor devido à resistência elétrica e ao atrito mecânico. Se esse calor não for dissipado de forma eficaz, pode causar superaquecimento, o que degrada o isolamento, desmagnetiza os ímãs permanentes e, por fim, causa a queima do motor. A casca serve como dissipador de calor, transferindo energia térmica do núcleo para o ambiente circundante. Finalmente, o invólucro fornece blindagem eletromagnética, contendo o campo magnético do motor para evitar interferência com componentes eletrônicos sensíveis próximos e protegendo o motor contra ruído eletromagnético externo.

O impacto do design do Shell no desempenho geral

O design da carcaça está intimamente ligado às características gerais de desempenho do motor. Seu tamanho e peso contribuem diretamente para a inércia do motor e, consequentemente, para sua capacidade de resposta à aceleração e desaceleração. A condutividade térmica do material determina a eficiência com que o calor é dissipado, afetando o ciclo de trabalho contínuo do motor e a saída máxima de torque. A rigidez estrutural influencia a capacidade do motor de amortecer vibrações e reduzir o ruído acústico, um fator crítico em aplicações como dispositivos médicos ou equipamentos de áudio. Portanto, selecionar a carcaça correta não é uma reflexão tardia, mas uma parte fundamental do processo de projeto do motor que determina os limites de desempenho.

Selecionando o material ideal para a carcaça do seu micro motor

Escolhendo o material certo para um carcaça do micro motor é uma decisão complexa que equilibra fatores mecânicos, térmicos, elétricos e econômicos. O material determina o peso, durabilidade, capacidade de dissipação de calor e custo do motor. Não existe uma solução única para todos; a escolha ideal depende inteiramente das demandas específicas da aplicação. Esta seção explora os materiais mais comuns usados, comparando suas propriedades para orientá-lo em uma seleção informada.

Materiais Comuns e Suas Propriedades

O cenário de materiais para carcaças de micromotores é dominado por metais e plásticos, cada um com suas próprias vantagens e limitações.

Ligas Metálicas: Alumínio e Aço Inoxidável

Invólucros metálicos, especialmente aqueles feitos de ligas de alumínio e aço inoxidável, são conhecidos pela sua excelente resistência e dissipação de calor.

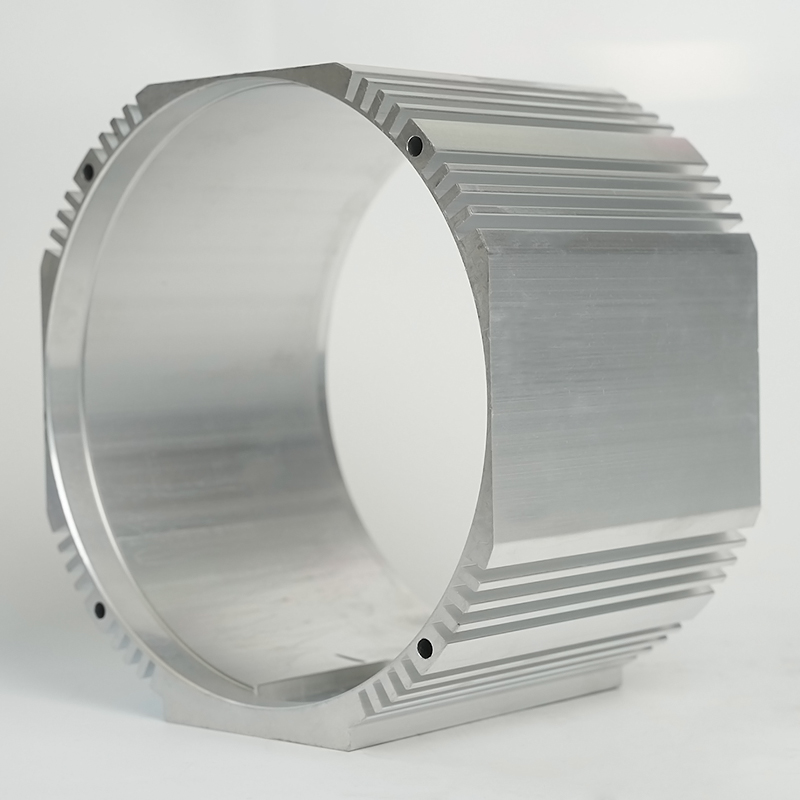

- Ligas de alumínio: Valorizados por sua alta condutividade térmica, baixa densidade (tornando-os leves) e boa resistência à corrosão. O alumínio é frequentemente usado em aplicações onde o gerenciamento de calor é uma prioridade, como em motores de alta velocidade ou de serviço contínuo. No entanto, é geralmente mais caro que o plástico e pode ser mais difícil de fabricar em formatos complexos.

- Aço inoxidável: Oferece resistência mecânica superior, dureza e excepcional resistência à corrosão. É o material preferido para motores que operam em ambientes agressivos e corrosivos ou que exigem extrema integridade estrutural. As vantagens e desvantagens são o peso significativamente maior e a condutividade térmica mais baixa em comparação com o alumínio.

Plásticos e Compósitos de Engenharia

Polímeros avançados e materiais compósitos tornaram-se cada vez mais populares devido à sua versatilidade, economia e propriedades únicas.

- PBT (Tereftalato de Polibutileno) e Nylon: Esses termoplásticos oferecem bom isolamento elétrico, alta resistência mecânica e resistência química decente. Eles são leves, baratos para produção em massa por meio de moldagem por injeção e podem ser facilmente integrados a outros componentes. Sua principal desvantagem é a menor condutividade térmica, que pode ser um fator limitante para aplicações de alta potência.

- PPS (sulfeto de polifenileno): Um plástico de alto desempenho conhecido por sua excepcional estabilidade térmica, resistência química e retardamento de chama inerente. É adequado para motores que enfrentam altas temperaturas e ambientes químicos agressivos.

Tabela de comparação de materiais

A tabela a seguir fornece uma comparação clara, lado a lado, das principais propriedades desses materiais comuns, ilustrando as compensações inerentes que os projetistas devem fazer.

| Material | Condutividade Térmica | Densidade (Peso) | Resistência à corrosão | Custo | Aplicação ideal |

|---|---|---|---|---|---|

| Liga de alumínio | Alto | Baixo | Bom | Médio-alto | Alto-speed drones, precision instruments |

| Aço inoxidável | Médio | Alto | Excelente | Alto | Dispositivos médicos, sistemas automotivos |

| PBT/Náilon | Baixo | Muito baixo | Justo para bom | Baixo | Eletrônicos de consumo, eletrodomésticos |

| PPS | Baixo | Muito baixo | Excelente | Médio | Bombas químicas automotivas sob o capô |

Como demonstra a tabela, o alumínio proporciona o melhor desempenho térmico, mas com um custo mais elevado e um peso moderado. O aço inoxidável oferece durabilidade incomparável em condições difíceis, mas é pesado. Os plásticos são leves e baratos, mas pobres em dissipar calor. A escolha depende, em última análise, de qual propriedade é mais crítica para o uso pretendido do motor.

Principais considerações de projeto para carcaças de motores de alto desempenho

Projetando um carcaça de micro motor de alto desempenho requer uma abordagem meticulosa que vai além de simplesmente incluir os componentes. Envolve um processo de engenharia holístico focado na otimização do gerenciamento térmico, mecânica estrutural, capacidade de fabricação e integração. Uma carcaça de alto desempenho é o que separa um motor confiável, eficiente e duradouro de um motor medíocre. Esta seção detalha os fatores críticos que os engenheiros devem abordar durante a fase de projeto.

Estratégias de Gestão Térmica

A dissipação eficaz de calor é sem dúvida o aspecto mais crucial do projeto de alto desempenho. O calor excessivo é o principal inimigo da longevidade do motor. Várias estratégias podem ser empregadas através do projeto habitacional para combater isso.

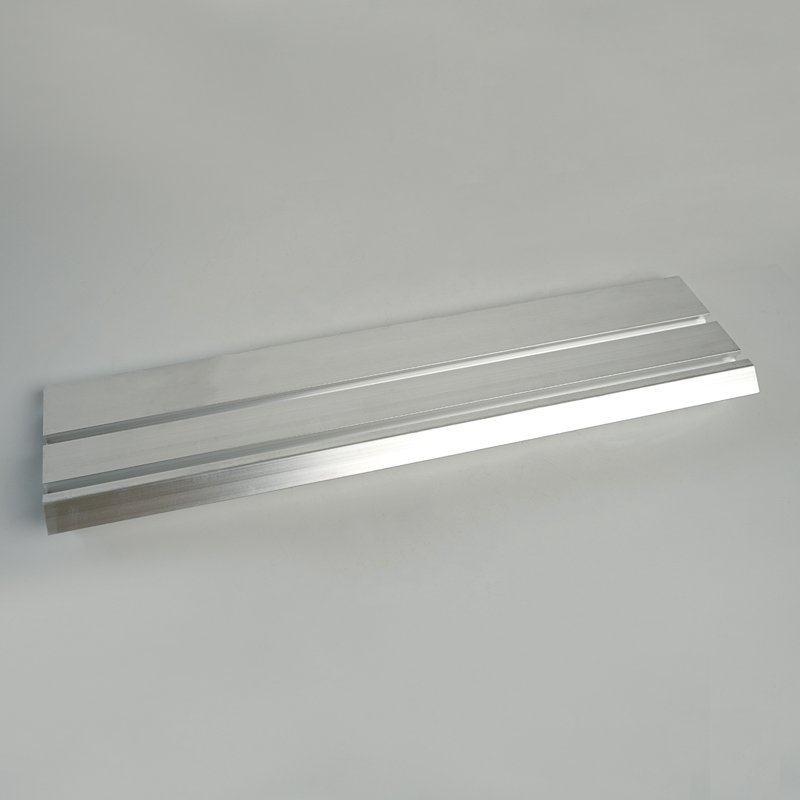

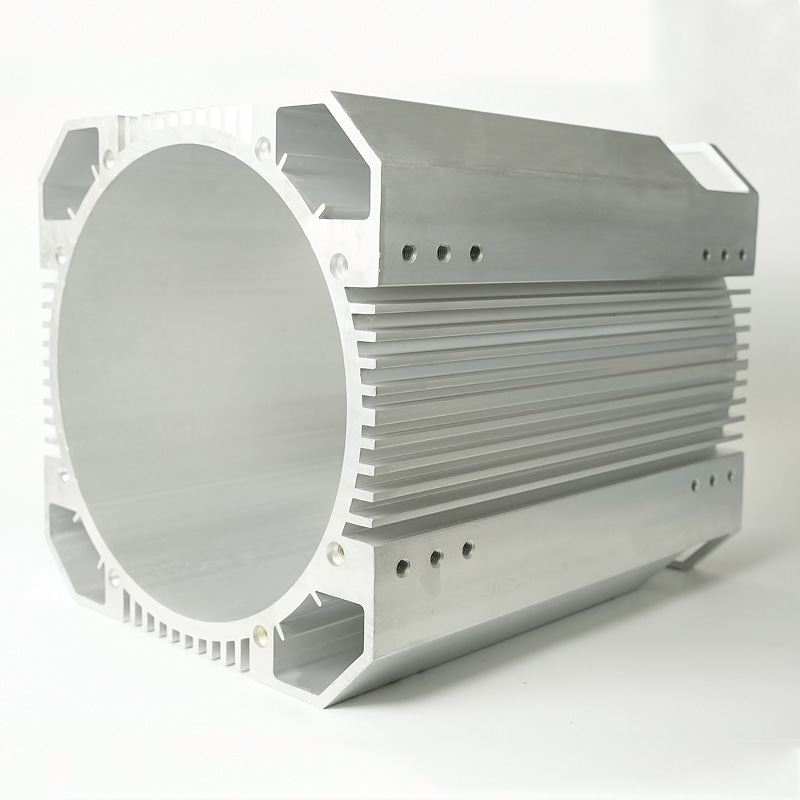

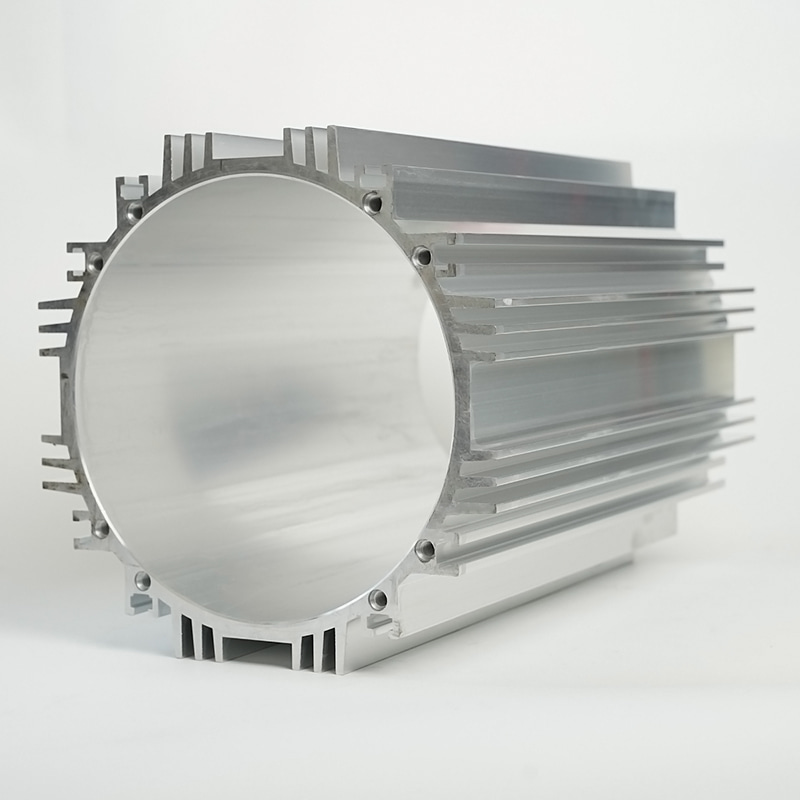

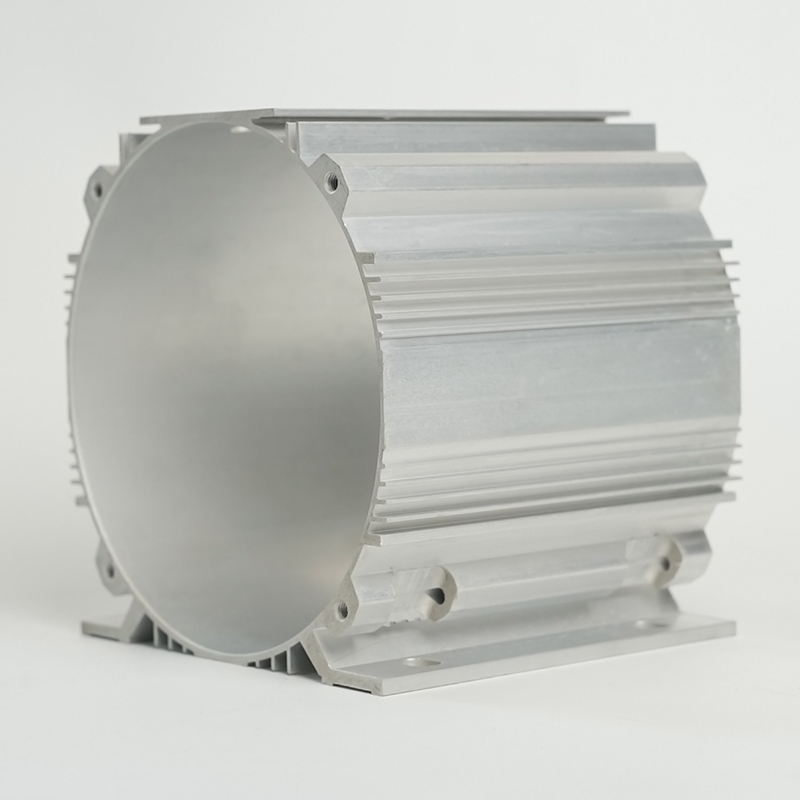

- Dissipadores de calor integrados: Projetar a superfície externa da caixa com aletas ou saliências aumenta significativamente a área de superfície exposta ao ar, melhorando drasticamente a transferência de calor por convecção. Esta é uma característica comum em carcaças de alumínio para motores sem escovas.

- Materiais de Interface Térmica (TIMs): O uso de graxas ou almofadas termicamente condutoras entre o núcleo interno do motor e a carcaça garante uma transferência térmica eficiente da fonte de calor para a carcaça dissipadora de calor.

- Seleção de materiais: Conforme discutido anteriormente, selecionar um material com alta condutividade térmica, como o alumínio, é fundamental para aplicações com altas cargas térmicas.

- Gerenciamento de fluxo de ar: O design da carcaça pode incorporar aberturas de ventilação ou canais para guiar o fluxo de ar de resfriamento sobre o motor. No entanto, isto deve ser equilibrado com a necessidade de proteção contra ingresso (por exemplo, classificações IP).

Integridade estrutural e amortecimento de vibrações

Um alojamento deve ser rígido o suficiente para evitar deformações sob carga, o que desalinharia os componentes internos e causaria falhas. Isto envolve a realização de análises estruturais (como Análise de Elementos Finitos ou FEA) para identificar e reforçar pontos fracos. Simultaneamente, a carcaça deve amortecer eficazmente as vibrações geradas pelo próprio motor. A vibração excessiva causa ruído, desgaste dos componentes e falha nas juntas de solda. As técnicas de design incluem:

- Adicionando nervuras estratégicas para aumentar a rigidez sem adicionar peso substancial.

- Incorporar materiais amortecedores de vibrações ou suportes entre o motor e a estrutura externa.

- Garantindo um ajuste preciso entre os componentes para evitar chocalhos e micromovimentos.

Técnicas e tolerâncias de fabricação

O processo de fabricação escolhido é ditado pelo material e pela complexidade do design. As caixas metálicas são normalmente fundidas ou usinadas, permitindo alta precisão e excelentes propriedades térmicas, mas a um custo mais elevado. As caixas de plástico são quase exclusivamente moldadas por injeção, o que é altamente econômico para grandes volumes e permite formas incrivelmente complexas e integradas. Independentemente do método, manter tolerâncias rigorosas é fundamental para garantir o alinhamento adequado dos rolamentos, o engrenamento das engrenagens (se aplicável) e a consistência geral da montagem. Uma abordagem de design para capacidade de fabricação (DFM) é essencial para evitar recursos que são impossíveis ou proibitivamente caros de produzir.

Explorando os vários tipos de gabinetes de micromotores de precisão

O mundo de gabinetes de micromotores de precisão é diversificado, com diferentes designs adaptados para atender necessidades operacionais e ambientais específicas. O tipo de gabinete afeta diretamente o nível de proteção do motor, o método de resfriamento e a adequação geral para uma aplicação. Compreender esses tipos é crucial para selecionar o motor certo para o trabalho. Esta seção explora os tipos de gabinetes mais comuns, desde unidades de estrutura aberta até unidades totalmente seladas.

Gabinetes de estrutura aberta

Um gabinete de estrutura aberta, como o nome sugere, oferece a menor proteção. Normalmente consiste em uma estrutura estrutural básica que mantém os componentes do motor no lugar, mas expõe a armadura e os enrolamentos ao ar livre.

- Vantagens: A principal vantagem é o resfriamento excepcional devido à exposição máxima ao ar ambiente. Este projeto também é o mais simples e menos caro de fabricar.

- Desvantagens: Praticamente não oferece proteção contra poeira, umidade ou contato físico. Esses motores são altamente suscetíveis a danos causados por objetos estranhos e são inadequados para qualquer ambiente que não esteja limpo e seco.

- Aplicações: Usado principalmente em ambientes de laboratório, desenvolvimento de protótipos ou em sistemas fechados maiores, onde o próprio dispositivo externo fornece a proteção necessária.

Gabinetes Totalmente Fechados Não Ventilados (TENV)

Os gabinetes TENV representam um avanço significativo na proteção. O motor é completamente vedado dentro de uma carcaça, impedindo a livre troca de ar entre o interior e o exterior do motor.

- Vantagens: Oferece excelente proteção contra poeira, sujeira e pequena exposição à umidade (por exemplo, respingos). É mais robusto do que um design de estrutura aberta.

- Desvantagens: A dissipação de calor é menos eficiente, pois depende apenas da condução através da casca e da convecção da superfície externa. Isto pode limitar a densidade de potência do motor e o ciclo de trabalho contínuo.

- Aplicações: Amplamente utilizado em aparelhos, bombas, ventiladores e outras aplicações onde o ambiente operacional pode conter contaminantes transportados pelo ar.

Totalmente fechado, refrigerado por ventilador (TEFC) e gabinetes à prova d'água

Para aplicações mais exigentes, são necessários gabinetes ainda mais especializados.

- TEFC: Este projeto é semelhante ao TENV, mas inclui um ventilador externo montado no eixo do motor. Este ventilador sopra ar sobre o exterior da caixa, melhorando significativamente a transferência de calor por convecção e permitindo maior potência do que um motor TENV padrão.

- Gabinetes à prova d’água/IP67: Estes são invólucros TENV altamente especializados, projetados com técnicas avançadas de vedação (por exemplo, juntas, anéis de vedação, conectores selados) para resistir à imersão em água ou à exposição a jatos de alta pressão. Eles são caracterizados por suas altas classificações de proteção de ingresso (IP), como IP67 ou IP68.

A progressão de estruturas abertas para invólucros à prova d'água mostra uma clara compensação: o aumento da proteção quase sempre acarreta um comprometimento no desempenho térmico e um aumento no custo e na complexidade. A seleção deve ser baseada em um conhecimento profundo do ambiente operacional.

Um guia para customização Concha de micromotor Processos de Fabricação

Quando as soluções prontas para uso não atendem aos requisitos específicos da aplicação, o caminho da fabricação personalizada de carcaças de micro motores torna-se necessário. Este processo envolve a criação de um alojamento exclusivo adaptado às especificações exatas de dimensões, materiais e desempenho. O envolvimento na fabricação personalizada permite uma otimização que é impossível com peças padrão, mas requer um conhecimento profundo dos processos disponíveis e suas implicações. Este guia percorre as principais rotas de fabricação de conchas personalizadas.

Moldagem por injeção para conchas plásticas

A moldagem por injeção é o processo dominante para a produção em massa de carcaças de motores de plástico. Envolve aquecer pellets de plástico até derreter e depois injetá-los sob alta pressão em uma cavidade de molde de metal usinada com precisão.

Etapas da moldagem por injeção:

- Projeto e fabricação de ferramentas: A primeira e mais crítica etapa é criar o molde (ou “ferramenta”). Este é um processo complexo, caro e demorado que envolve usinagem CNC de aço endurecido ou alumínio. O projeto deve levar em conta o encolhimento do material, canais de resfriamento e mecanismos de ejeção.

- O Ciclo de Moldagem: O ciclo envolve fechar o molde, injetar o plástico fundido, manter a pressão para preencher a cavidade, resfriar a peça, abrir o molde e ejetar a peça acabada. Este ciclo pode levar de segundos a minutos.

- Pós-processamento: Após a ejeção, as peças podem exigir o corte do excesso de plástico (flash) e quaisquer operações secundárias, como fazer furos ou adicionar inserções.

Vantagens: Taxas de produção extremamente altas, excelente repetibilidade, baixo custo por peça em grandes volumes e capacidade de criar geometrias complexas com alta precisão.

Desvantagens: Custo inicial de ferramental excepcionalmente alto, longo prazo para fabricação de ferramentas e inviabilidade econômica para produção de baixo volume.

Fundição sob pressão e usinagem CNC para carcaças de metal

Para caixas metálicas, os dois processos principais são fundição sob pressão e usinagem CNC.

- Fundição sob pressão: Semelhante em princípio à moldagem por injeção, mas para metais. O metal fundido (por exemplo, liga de alumínio ou zinco) é forçado sob alta pressão em um molde de aço. É ideal para produzir grandes volumes de peças metálicas complexas e de paredes finas, com bom acabamento superficial e estabilidade dimensional. Embora as ferramentas sejam caras, o custo por peça é baixo para grandes volumes.

- Usinagem CNC: Um processo subtrativo onde um bloco sólido de metal (ou plástico) é moldado por ferramentas de corte controladas por computador que removem material. Este processo é incrivelmente versátil e preciso, capaz de produzir peças com tolerâncias extremamente restritas e características complexas. É ideal para protótipos, produção de baixo volume e peças que exigem maior resistência do que peças fundidas. As principais desvantagens são o maior custo por peça (devido ao desperdício de material e tempos de ciclo mais longos) e algumas limitações geométricas em comparação com a fundição.

Escolhendo o processo certo

A decisão entre esses processos é impulsionada principalmente por três fatores: volume, material e complexidade.

- Volume: Alto volume (10.000 peças) favorece a moldagem por injeção ou fundição sob pressão, apesar do alto custo do ferramental. O baixo volume (1 a 1.000 peças) torna a usinagem CNC a escolha padrão.

- Material: O material desejado muitas vezes dita o processo. A maioria dos plásticos é moldada por injeção, enquanto os metais são fundidos ou usinados.

- Complexidade e precisão: Formas altamente complexas são melhor obtidas através de moldagem ou fundição. Peças que exigem a maior precisão e resistência possíveis são frequentemente usinadas.

A navegação na fabricação personalizada requer estreita colaboração com engenheiros de fabricação experientes para selecionar o processo mais econômico e tecnicamente adequado para a aplicação.

Manutenção e solução de problemas para carcaças duráveis de micromotores

Garantir a saúde a longo prazo de um micro motor envolve manutenção proativa e solução de problemas astutos de seu sistema de proteção externa. UM carcaça de micro motor durável foi projetado para durar, mas não é indestrutível. Compreender como cuidar dele e identificar sinais de falha pode evitar falhas catastróficas do motor e prolongar significativamente a vida útil. Esta seção final fornece um guia prático para usuários e técnicos.

Inspeção de rotina e manutenção preventiva

Um cronograma de manutenção regular é a melhor defesa contra falhas inesperadas. O foco deve estar na condição externa e no desempenho do motor.

- Inspeção Visual: Verifique regularmente a caixa em busca de sinais de danos físicos, como rachaduras, amassados ou arranhões profundos. Estes podem comprometer a integridade estrutural e os níveis de proteção. Procure sinais de corrosão, especialmente em carcaças de metal, que podem enfraquecer o material e causar furos.

- Limpeza: Mantenha a carcaça do motor limpa e livre de detritos. Para motores TENV e TEFC, certifique-se de que as aletas de resfriamento e as pás do ventilador (se presentes) não estejam obstruídas com sujeira, pois isso prejudicará gravemente a dissipação de calor. Utilize uma escova macia ou ar comprimido de baixa pressão, tomando cuidado para não danificar nenhum componente.

- Verifique as vedações e juntas: Para motores classificados como à prova d'água ou à prova de poeira, inspecione periodicamente a integridade das vedações, gaxetas e prensa-cabos. Esses materiais podem degradar-se com o tempo devido ao calor, ozônio ou estresse mecânico, rompendo a vedação.

- Monitoramento Térmico: Use um termômetro infravermelho ou câmera térmica para verificar periodicamente a temperatura operacional do motor. Um aumento gradual na temperatura ao longo do tempo pode indicar que as aletas de resfriamento da carcaça estão obstruídas, que o caminho térmico interno está degradado ou que o rolamento está falhando, gerando calor extra.

Problemas comuns e etapas de diagnóstico

Quando há suspeita de um problema, uma abordagem sistemática ao diagnóstico é fundamental.

- Superaquecimento: Se o motor estiver superaquecido, o problema pode ser externo (aletas de refrigeração entupidas, operação em temperatura ambiente elevada) ou interno (desgaste dos rolamentos, falha elétrica). Primeiro, verifique e limpe o exterior da caixa. Se o problema persistir, a falha provavelmente é interna.

- Dano Físico: Uma caixa rachada ou amassada deve ser substituída. Mesmo uma pequena rachadura pode permitir a entrada de contaminantes prejudiciais, causando corrosão interna ou curtos-circuitos.

- Ruído e vibração: Embora muitas vezes seja um problema interno, ruído ou vibração excessivos às vezes podem ser causados por uma montagem solta da caixa ou por um objeto estranho impactando o ventilador externo (em um motor TEFC). Certifique-se de que todas as ferragens de montagem estejam apertadas e que o caminho do fluxo de ar externo esteja desobstruído.

- Perda de desempenho: Se o motor parecer menos potente ou apresentar dificuldades sob carga, considere que o superaquecimento devido à má dissipação de calor da carcaça pode estar causando a redução da capacidade dos componentes eletrônicos internos (redução da potência) para se protegerem.

Ao integrar essas práticas de manutenção e solução de problemas, a integridade da carcaça do micromotor pode ser preservada, garantindo que ela continue a fornecer proteção confiável para os componentes sensíveis internos, maximizando assim o investimento no equipamento.