A revolução dos veículos eléctricos (VE) está a remodelar o panorama automóvel, impondo exigências sem precedentes a todos os componentes, especialmente ao motor eléctrico. No centro deste poderoso sistema encontra-se um elemento crítico, mas muitas vezes esquecido: a carcaça do motor. Este componente faz muito mais do que apenas conter o motor; garante seu desempenho, longevidade e segurança. Entre diversas opções de materiais, carcaça do motor de alumínio emergiu como o padrão indiscutível da indústria. Este artigo investiga os princípios de engenharia, as vantagens dos materiais e os fatores econômicos que solidificam a posição do alumínio como a principal escolha para proteger os corações poderosos dos veículos elétricos modernos.

Desbloqueando gerenciamento térmico superior para motores EV

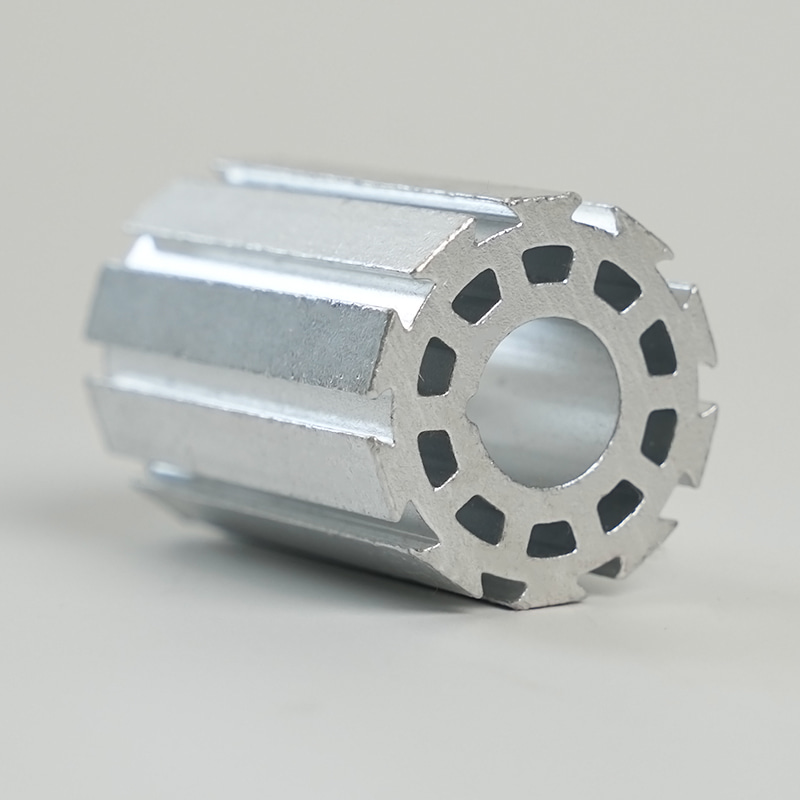

Talvez o desafio mais crítico no projeto de motores EV seja gerenciar o imenso calor gerado durante a operação. O calor excessivo degrada os ímãs, danifica os enrolamentos e os isolamentos e reduz drasticamente a eficiência e a vida útil do motor. É aqui que as propriedades inerentes do alumínio se tornam indispensáveis. A excepcional condutividade térmica do alumínio, aproximadamente 50% superior à do ferro fundido, permite que ele atue como um enorme dissipador de calor. Ele retira eficientemente o calor do estator e do rotor, dissipando-o no ambiente circundante ou em direção às camisas de resfriamento integradas. Este efeito de resfriamento passivo é crucial para manter temperaturas operacionais ideais, especialmente durante cenários de alta carga, como aceleração rápida ou subida. A gestão térmica eficaz traduz-se diretamente numa produção de energia consistente, maior segurança e maior fiabilidade a longo prazo, tornando-a uma característica inegociável para os fabricantes de veículos elétricos.

- Dissipação de calor: A alta condutividade térmica do alumínio transfere rapidamente o calor dos componentes internos críticos, evitando pontos quentes.

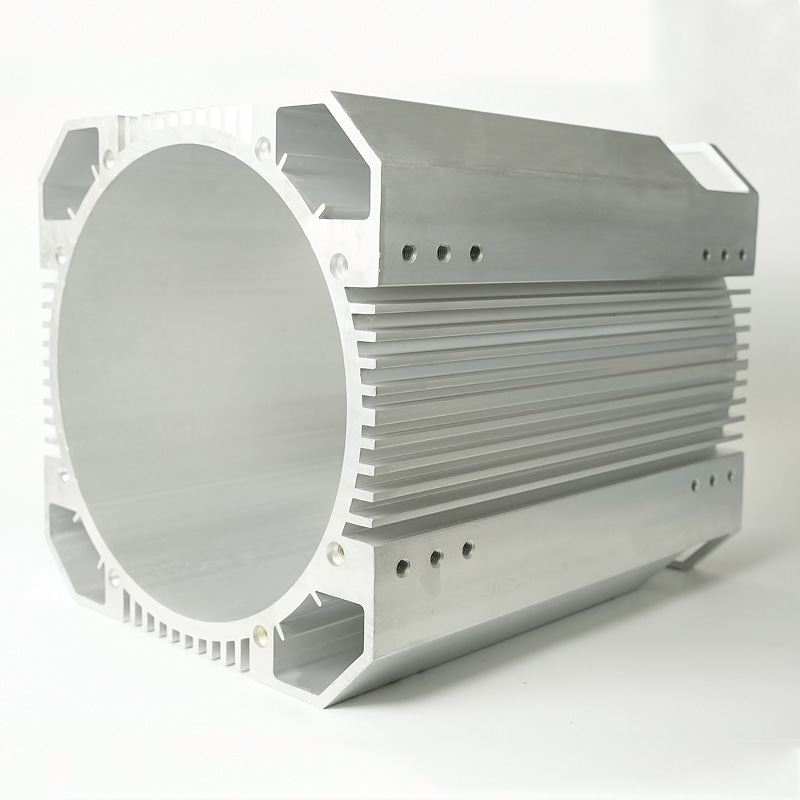

- Canais de resfriamento integrados: As caixas de alumínio fundido podem ser projetadas com passagens internas complexas para refrigeração líquida, melhorando drasticamente a eficiência da troca de calor.

- Relação peso/resfriamento: O alumínio proporciona o melhor desempenho de refrigeração por unidade de peso, uma métrica fundamental no design de veículos elétricos, onde cada quilograma é importante.

Comparando Propriedades Térmicas de Materiais de Habitação

Para entender por que o alumínio é superior no gerenciamento térmico, é essencial comparar suas principais propriedades com outros materiais potenciais. A tabela a seguir ilustra as diferenças marcantes que tornam o alumínio a escolha ideal. Embora materiais como o aço ofereçam alta resistência, sua baixa condutividade térmica os torna inadequados para gerenciar as cargas térmicas em um motor EV. O magnésio, embora leve, apresenta desafios de corrosão e custos que o alumínio não apresenta.

| Material | Condutividade Térmica (W/m·K) | Densidade (g/cm³) | Adequação para gerenciamento térmico de veículos elétricos |

| Liga de alumínio | 150 - 220 | 2.7 | Excelente (equilíbrio ideal de condutividade e peso) |

| Ferro fundido | 50 - 60 | 7.1 | Fraco (muito pesado, baixa condutividade) |

| Aço carbono | 45 - 65 | 7.8 | Fraco (muito pesado, baixa condutividade) |

| Liga de magnésio | 90 - 130 | 1.7 | Bom (menor condutividade que Al, problemas de corrosão) |

A vantagem crítica da redução de peso em VEs

No mundo dos veículos elétricos, o peso é o eterno inimigo da eficiência. Cada quilograma adicionado à massa do veículo requer mais energia para acelerar e desacelerar, reduzindo diretamente a autonomia por carga. O carcaça do motor em alumínio leve fornece uma vantagem significativa aqui. O alumínio tem aproximadamente um terço da densidade do aço, permitindo uma redução substancial na massa não suspensa do sistema de transmissão. Esta redução de peso não diz respeito apenas à caixa em si; isso cria um ciclo virtuoso. Uma carcaça do motor mais leve pode levar a um chassi e sistema de suspensão mais leves, ampliando ainda mais os ganhos de autonomia. Para os consumidores, isto traduz-se diretamente em menos visitas a estações de carregamento e em custos operacionais mais baixos. Para os fabricantes, isso significa ser capaz de cumprir regulamentos de eficiência rigorosos ou potencialmente usar uma bateria menor e mais barata para atingir uma faixa-alvo, o que é um importante fator de economia de custos.

- Alcance estendido: Reduzir a massa é uma das formas mais eficazes de melhorar a eficiência energética de um VE e maximizar a sua autonomia com uma única carga.

- Desempenho aprimorado: Componentes mais leves melhoram a dinâmica, o manuseio e a aceleração do veículo devido a uma melhor relação potência-peso.

- Projeto geral do veículo: A economia de peso no motor pode ser realocada para outros recursos, como sistemas de segurança aprimorados ou mais comodidades internas, sem comprometer o peso total do veículo.

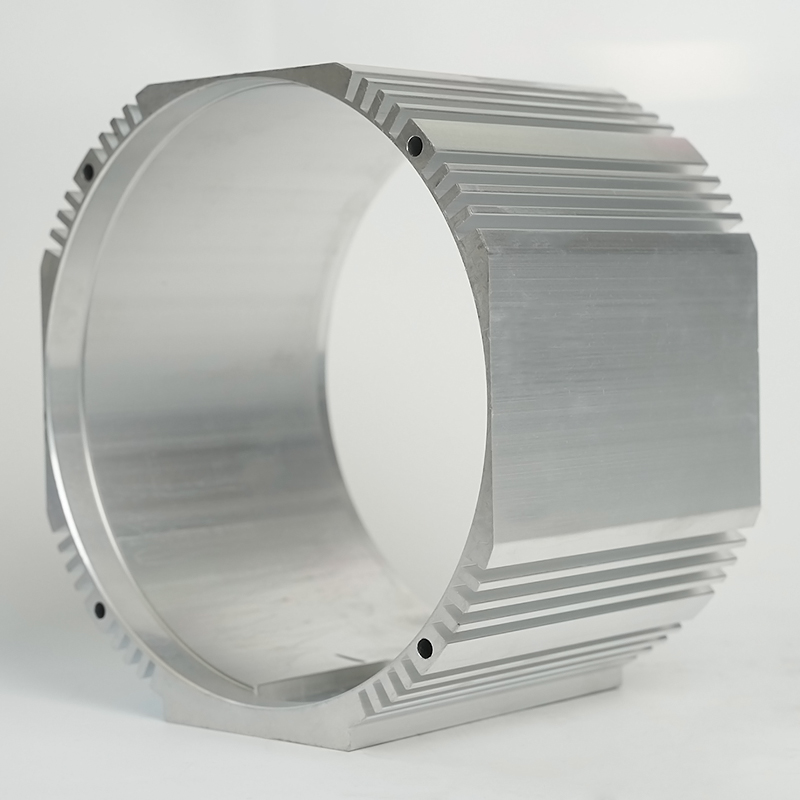

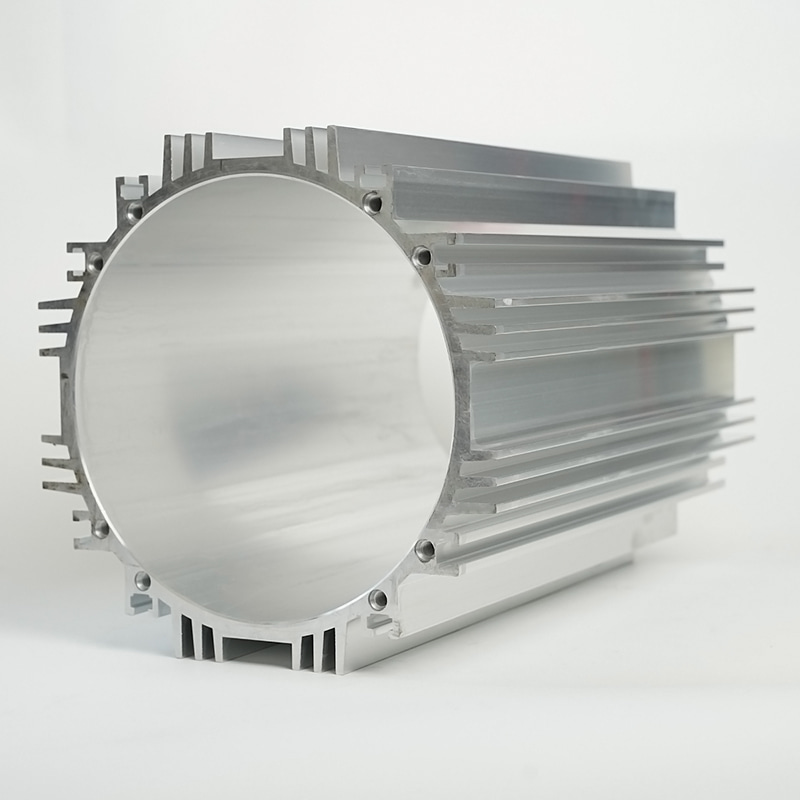

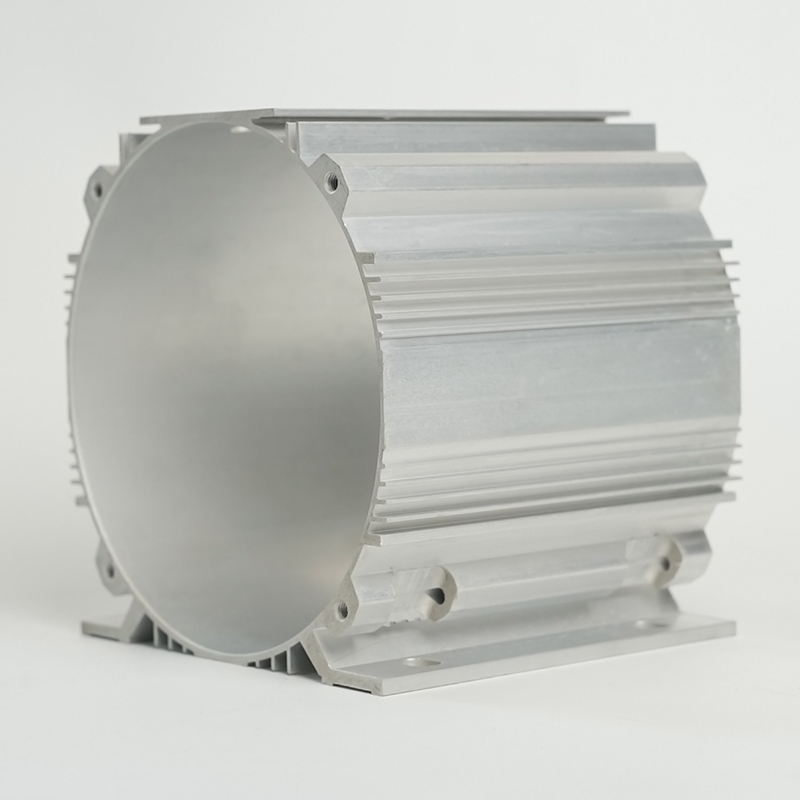

Explorando processos de fabricação de carcaças de alumínio

O domínio do alumínio também é facilitado por processos de fabrico avançados e económicos que são perfeitamente adequados para a produção de veículos elétricos em grandes volumes. Os dois métodos principais para criar carcaça do motor fundido em alumínio as unidades são fundição sob pressão de alta pressão (HPDC) e fundição sob pressão de baixa pressão (LPDC), cada uma com vantagens distintas. HPDC é conhecido por sua incrível velocidade de produção e capacidade de criar peças com geometrias complexas, paredes finas e excelente acabamento superficial em uma única etapa. Isso o torna ideal para os formatos complexos necessários para aletas de resfriamento e canais internos. Já o LPDC produz peças com menor porosidade e maior resistência mecânica, que podem ser escolhidas para aplicações que exigem extrema integridade estrutural. A escolha do processo permite que os engenheiros adaptem as propriedades da carcaça aos requisitos específicos de desempenho, mantendo ao mesmo tempo a viabilidade econômica para a produção em massa.

- Fundição sob pressão de alta pressão (HPDC): Melhor para produção em alto volume de formas complexas e de paredes finas com recursos integrados.

- Fundição sob pressão de baixa pressão (LPDC): Oferece propriedades mecânicas superiores e menor porosidade, ideal para componentes altamente tensionados.

- Fundição em areia: Usado para protótipos de carcaças muito grandes ou de baixo volume, onde o custo de ferramentas para fundição sob pressão é proibitivo.

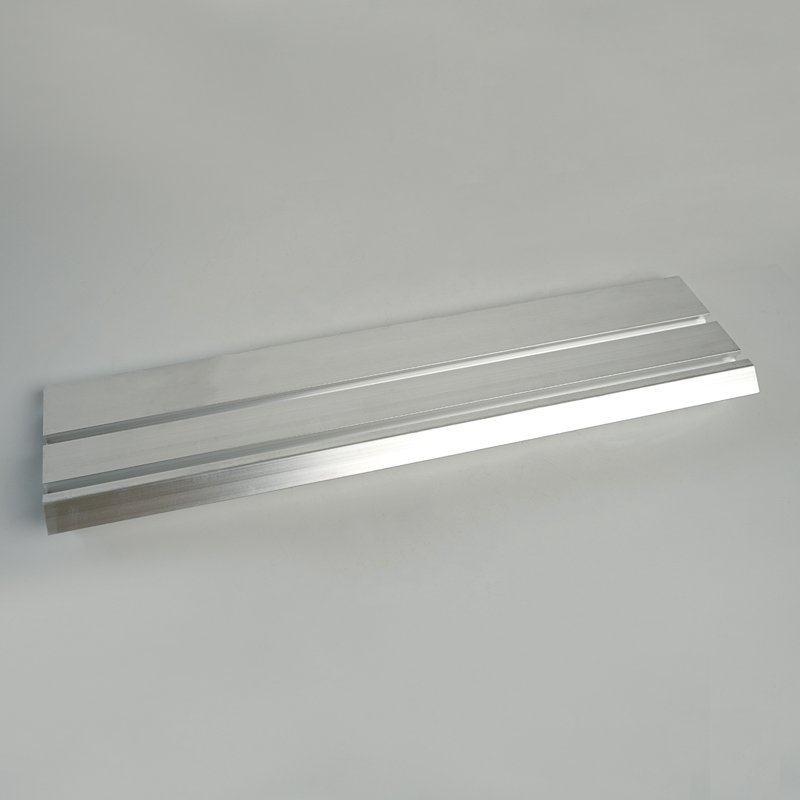

- Extrusão: Às vezes usado para criar perfis mais simples e uniformes que podem ser usinados e montados em uma estrutura de alojamento.

HPDC vs. LPDC para carcaças de motores EV

Selecionar o método de fundição correto é uma decisão crucial na fase de projeto. A escolha equilibra fatores como complexidade da peça, propriedades mecânicas necessárias, volume de produção e custo. A fundição sob pressão de alta pressão é a escolha certa para a maioria das aplicações de veículos elétricos de alto volume devido à sua velocidade e flexibilidade de design. No entanto, para motores de desempenho onde a carcaça é um elemento estrutural crítico, a fundição sob pressão de baixa pressão pode ser especificada por sua integridade aprimorada. A tabela a seguir detalha as principais diferenças para ilustrar casos de uso típicos.

| Parâmetro | Fundição sob pressão de alta pressão (HPDC) | Fundição sob pressão de baixa pressão (LPDC) |

| Velocidade de produção | Muito alto | Moderado |

| Complexidade da peça | Excelente (paredes finas, detalhes finos) | Bom (menos detalhes que HPDC) |

| Resistência Mecânica | Bom | Excelente |

| Porosidade | Maior (pode ser mitigado com assistência de vácuo) | Mais baixo |

| Aplicação Típica | Carcaças de produção de alto volume | Carcaças de motor aeroespacial ou de desempenho |

Durabilidade e resistência à corrosão em ambientes agressivos

A carcaça de um motor EV deve ser uma fortaleza, protegendo componentes eletromagnéticos sensíveis do ambiente externo e ao mesmo tempo durando a vida útil do veículo. O alumínio forma naturalmente uma camada fina e dura de óxido em sua superfície quando exposto ao ar. Esta camada é altamente estável e evita oxidação adicional, proporcionando excelente resistência à corrosão causada por umidade, sais rodoviários e produtos químicos. Esta característica inerente pode ser ainda melhorada através de vários resistência à corrosão da caixa de alumínio tratamentos como revestimento de conversão de cromato (Alodine) ou revestimento em pó. Esta durabilidade garante que a caixa mantém a sua integridade estrutural e qualidades de proteção mesmo nos climas mais exigentes, evitando falhas prematuras e garantindo fiabilidade a longo prazo. Isto reduz o custo total de propriedade para o consumidor e minimiza as reclamações de garantia para o fabricante.

- Camada de Óxido Natural: Fornece uma proteção passiva contra elementos corrosivos, garantindo integridade a longo prazo.

- Tratamentos de Superfície: Anodização ou revestimento em pó podem ser aplicados para aumentar ainda mais a dureza da superfície e a resistência à corrosão em ambientes extremos.

- Resistência ao impacto: As ligas de alumínio podem ser formuladas para fornecer excelente tenacidade, protegendo o motor contra danos físicos causados por detritos da estrada ou pequenos impactos.

Blindagem Contra Interferência Eletromagnética (EMI)

Os motores elétricos são fontes potentes de interferência eletromagnética (EMI), que podem perturbar gravemente os componentes eletrônicos sensíveis próximos, como os computadores de bordo, sensores e sistemas de comunicação do veículo. Uma função fundamental, mas muitas vezes invisível, do Caixa de alumínio com blindagem EMI é agir como uma gaiola de Faraday. Como material condutor, o alumínio contém efetivamente os campos eletromagnéticos gerados pelas correntes alternadas dentro do motor. Esta blindagem é crucial para a compatibilidade eletromagnética (EMC), garantindo que os numerosos sistemas digitais do VE funcionam sem interferências. Sem a blindagem adequada, os sinais críticos podem ser corrompidos, causando mau funcionamento, códigos de erro e comprometendo a experiência de direção. O uso de uma única caixa de alumínio fundido sem costura proporciona uma blindagem superior e contínua em comparação com montagens feitas de múltiplas peças.

- Efeito Gaiola de Faraday: O invólucro condutor retém os campos eletromagnéticos em seu interior, evitando que eles irradiem e interfiram com outros componentes eletrônicos.

- Design perfeito: A fundição sob pressão permite uma construção de peça única que minimiza lacunas e costuras, que são potenciais pontos de vazamento para EMI.

- Aterramento: A caixa fornece um caminho de aterramento perfeito para ruídos elétricos, aumentando ainda mais a eficácia da sua blindagem.

Perguntas frequentes

Por que o alumínio é melhor do que o plástico para carcaças de motores EV?

Embora certos plásticos de alto desempenho sejam usados em algumas aplicações automotivas, o alumínio é esmagadoramente superior para carcaças de motores EV devido a três razões críticas: gerenciamento térmico, integridade estrutural e blindagem EMI. Os plásticos são geralmente isolantes térmicos, o que significa que retêm o calor dentro do motor, causando rápido superaquecimento e falhas. O alumínio, como condutor, afasta o calor. Em segundo lugar, a resistência estrutural e a rigidez do alumínio são necessárias para suportar os poderosos componentes internos e manter tolerâncias precisas sob cargas de elevado torque e vibração. Por último, o alumínio é um condutor inerente que fornece blindagem essencial contra interferência eletromagnética (EMI), que os plásticos não podem oferecer a menos que sejam revestidos com um material condutor, acrescentando custo e complexidade.

Há alguma desvantagem em usar alumínio nas carcaças dos motores?

A principal desvantagem do alumínio, em comparação com materiais como o aço, é a menor resistência e dureza da matéria-prima. No entanto, isto é efetivamente mitigado através de engenharia inteligente. Os engenheiros usam ligas específicas de alumínio de alta resistência e projetam a carcaça com nervuras estratégicas, seções mais espessas e geometrias otimizadas para alcançar a rigidez e a resistência necessárias. Além disso, embora o custo da matéria-prima do alumínio possa ser superior ao do ferro, o custo total é muitas vezes menor devido às economias na fabricação (por exemplo, ciclos de fundição mais rápidos) e aos benefícios posteriores da redução de peso (por exemplo, maior alcance, menor tamanho da bateria). Portanto, quando vistas de uma perspectiva de sistema completo, as vantagens superam em muito as considerações materiais iniciais.

Como o custo de uma caixa de alumínio se compara a outros materiais?

Ao avaliar custos, é fundamental olhar além do simples preço por quilograma da matéria-prima. Uma análise de engenharia de valor total revela que carcaça do motor de alumínio muitas vezes proporciona um custo total mais baixo. Embora a liga de alumínio bruto possa ser mais cara que o ferro fundido, a menor densidade do alumínio significa que você usa menos material por volume. Mais importante ainda, o processo de fundição sob pressão de alumínio é extremamente rápido e eficiente, levando a custos mais baixos de fabricação por peça em grandes volumes. As poupanças mais significativas são obtidas na fase operacional do veículo: a redução de peso melhora diretamente a eficiência energética, permitindo aos fabricantes de automóveis utilizar potencialmente um conjunto de baterias mais pequeno e mais barato para alcançar a mesma autonomia, o que representa uma enorme poupança de custos.

As carcaças de alumínio do motor podem ser recicladas?

Sim, esta é uma das vantagens ambientais mais significativas do alumínio. O alumínio é 100% reciclável sem qualquer perda das suas propriedades inerentes. O processo de reciclagem do alumínio requer apenas cerca de 5% da energia necessária para produzir alumínio primário a partir do minério de bauxita. No final da vida útil de um veículo elétrico, a carcaça do motor de alumínio pode ser facilmente separada e reciclada em material de alta qualidade para novas peças fundidas, criando um ciclo de vida fechado. Esta excelente reciclabilidade reduz significativamente a pegada de carbono global do processo de fabrico de veículos e alinha-se perfeitamente com o espírito sustentável da indústria da mobilidade eléctrica.

Quais são as principais considerações de projeto para uma carcaça de motor EV de alumínio?

Projetar uma habitação eficaz é um esforço multidisciplinar complexo. As principais considerações incluem: Projeto Térmico: Integração de caminhos de resfriamento eficientes (por exemplo, camisas de água) e maximização da área de superfície para dissipação de calor. Análise Estrutural: Garantir que a carcaça possa suportar reações de torque, vibrações e cargas de choque sem desviar além dos limites aceitáveis. Blindagem EMI/RFI: Projetar para continuidade e vedação eficaz nas juntas para conter emissões eletromagnéticas. Capacidade de fabricação: Projetar a peça para o processo de fundição sob pressão, incorporando ângulos de inclinação apropriados e minimizando variações de espessura de parede. Integração de montagem: Incluindo pontos de montagem precisos para o motor, rolamentos e outros componentes do veículo, além de garantir superfícies de vedação para proteção contra intempéries.