Compreendendo o papel crítico do micromotor Shell

No coração de inúmeros dispositivos eletrônicos e mecânicos está um componente muitas vezes esquecido, mas fundamentalmente crucial: o carcaça de micro motor . Este invólucro externo é muito mais do que uma simples cobertura; é parte integrante da arquitetura do motor, responsável pela proteção, integridade estrutural e gerenciamento térmico. O desempenho, longevidade e confiabilidade de um micromotor são diretamente influenciados pela qualidade e design de sua carcaça. À medida que a tecnologia avança e os dispositivos se tornam menores e mais poderosos, as demandas impostas a esses invólucros se intensificam, exigindo materiais sofisticados e engenharia precisa para atender aos rigorosos requisitos operacionais em diversos setores.

Funções primárias da carcaça do motor

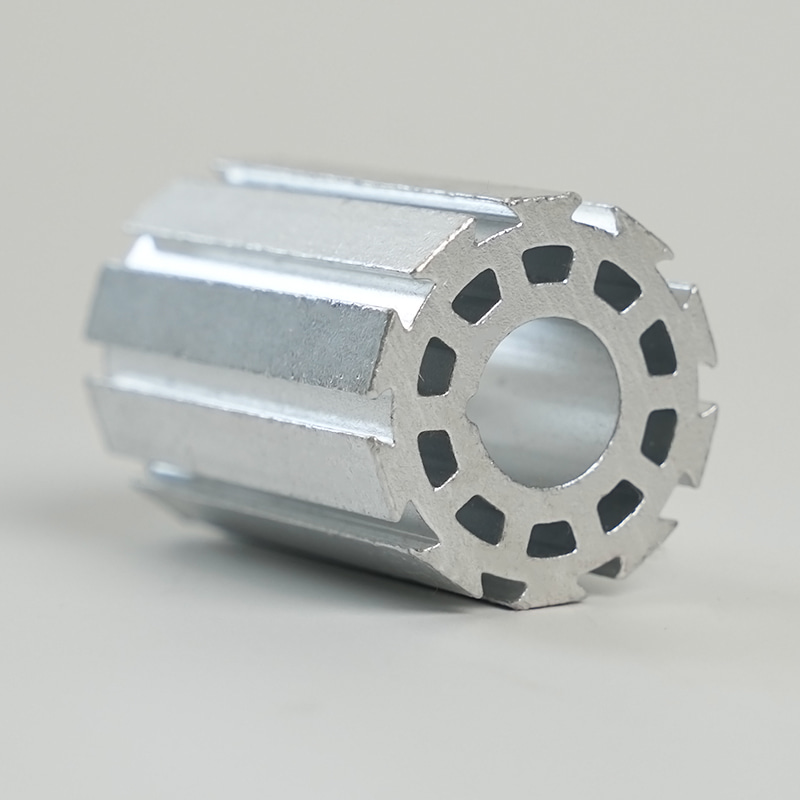

A carcaça de um micromotor executa diversas funções inegociáveis que são vitais para uma operação ideal. Em primeiro lugar, fornece proteção mecânica robusta para os delicados componentes internos, como a armadura, enrolamentos e ímãs, contra danos físicos, poeira, umidade e outros contaminantes. Em segundo lugar, funciona como uma estrutura estrutural, mantendo o alinhamento preciso das peças internas, o que é essencial para minimizar as vibrações e garantir uma transferência eficiente de energia. Em terceiro lugar, o invólucro desempenha um papel fundamental na dissipação de calor. Durante a operação, os motores geram calor significativo e a carcaça atua como um dissipador de calor, transferindo energia térmica para longe do núcleo para evitar superaquecimento e subsequente falha. Além disso, o invólucro também pode fornecer blindagem eletromagnética em certas aplicações, reduzindo a interferência com componentes eletrônicos sensíveis próximos.

O impacto do design do Shell no desempenho geral

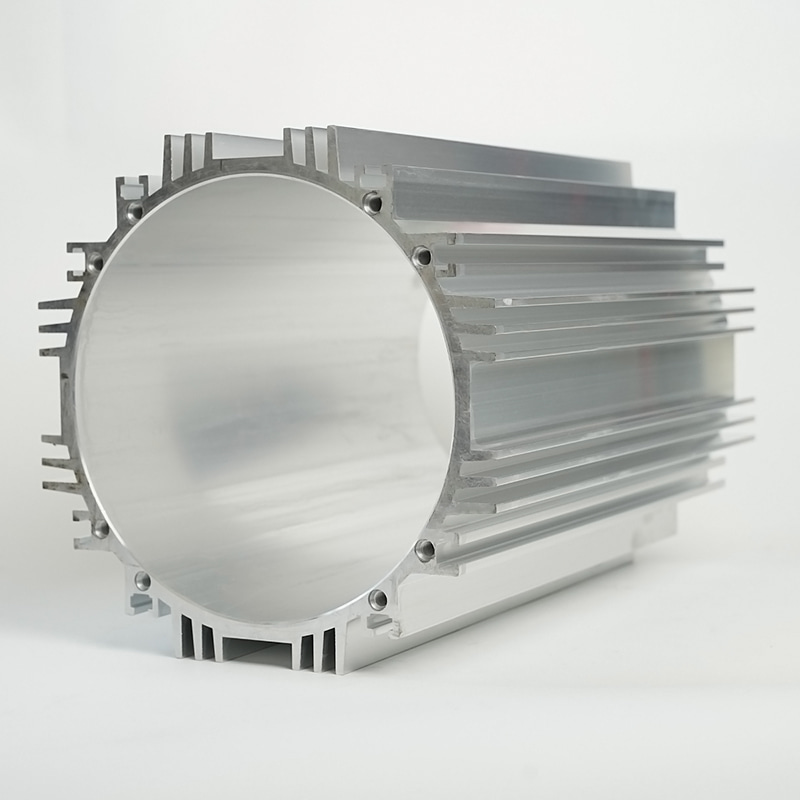

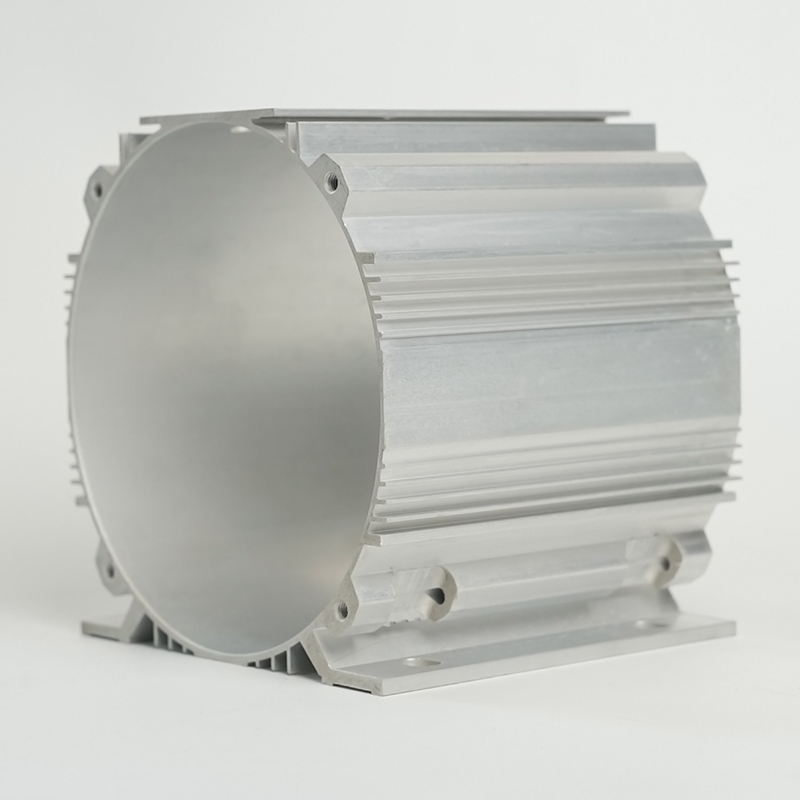

Um micromotor bem projetado é um catalisador para um melhor desempenho, enquanto um design ruim pode ser o calcanhar de Aquiles. A geometria, a espessura do material e as características da superfície da carcaça afetam diretamente o desempenho térmico do motor, os níveis de ruído acústico e a eficiência geral. Por exemplo, uma carcaça com aletas de resfriamento integradas oferece uma área de superfície maior para troca de calor, melhorando significativamente o gerenciamento térmico em comparação com um design liso e plano. O peso da carcaça também contribui para a inércia do motor e, consequentemente, para a sua resposta dinâmica. Os engenheiros devem realizar um delicado ato de equilíbrio, projetando uma carcaça que seja forte e protetora, mas tão leve quanto possível, para não impedir o desempenho do motor. Isto envolve técnicas sofisticadas de projeto, incluindo otimização topológica e análise de elementos finitos (FEA), para simular tensões e fluxos térmicos antes da fabricação.

Escolhendo o material certo para a carcaça do seu micro motor

Selecionando o material apropriado para um carcaça de micro motor é uma decisão crítica que influencia quase todos os aspectos da funcionalidade do motor. O material ideal deve possuir uma combinação de propriedades, incluindo alta relação resistência/peso, excelente condutividade térmica, resistência à corrosão e facilidade de fabricação. Não existe uma solução única para todos; a escolha depende muito da aplicação específica do motor, do ambiente operacional e dos requisitos de desempenho. Por exemplo, um motor em um dispositivo médico pode priorizar propriedades leves e não magnéticas, enquanto um motor em uma aplicação automotiva pode precisar de extrema resistência térmica e durabilidade.

Materiais Comuns e Suas Propriedades

Os materiais mais predominantes usados na construção de carcaças de micromotores são ligas de alumínio, aço inoxidável, plásticos de engenharia e, cada vez mais, compósitos avançados. Cada categoria oferece um conjunto distinto de vantagens e limitações que a tornam adequada para casos de uso específicos.

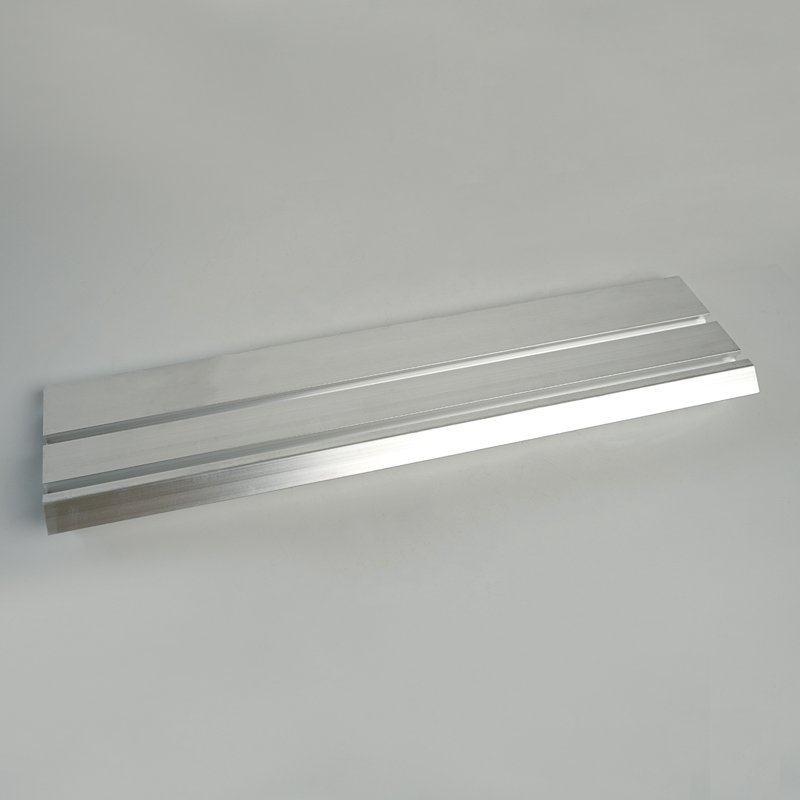

Ligas de alumínio

O alumínio é indiscutivelmente a escolha mais popular para carcaças de micromotores devido às suas propriedades favoráveis. É leve, o que auxilia na redução da massa total do motor, e possui excelente condutividade térmica, permitindo dissipar o calor com eficiência. O alumínio também é relativamente fácil de usinar e fundir, tornando-o econômico para produção em grandes volumes. No entanto, a sua principal desvantagem é a sua menor resistência mecânica em comparação com o aço, o que pode ser um fator limitante em aplicações de alta tensão.

Aço inoxidável

O aço inoxidável é escolhido para aplicações onde resistência, durabilidade e resistência à corrosão são fundamentais. Oferece proteção mecânica superior e pode suportar temperaturas operacionais mais altas e ambientes mais hostis que o alumínio. A desvantagem é seu peso significativamente maior e menor condutividade térmica, o que pode complicar o gerenciamento térmico e afetar a eficiência e o tempo de resposta do motor.

Plásticos e Compósitos de Engenharia

Para aplicações que exigem extrema redução de peso, isolamento elétrico ou resistência à corrosão, plásticos de engenharia como PEEK ou náilon reforçados com fibras de vidro ou carbono são excelentes opções. Esses materiais são muito leves e podem ser moldados em formas complexas, integrando características que seriam difíceis de usinar em metal. Embora a sua condutividade térmica seja geralmente fraca, o design inovador com vias de arrefecimento ou a utilização de enchimentos termicamente condutivos pode mitigar este problema.

Tabela de comparação de materiais

A tabela a seguir fornece uma comparação clara, lado a lado, das principais propriedades dos materiais mais comuns para carcaças de micromotores, ilustrando seus pontos fortes e fracos relativos.

| Materiais | Peso | Condutividade Térmica | Resistência Mecânica | Resistência à corrosão | Custo relativo |

|---|---|---|---|---|---|

| Liga de alumínio | Baixo | Alto | Médio | Bom (anodizado) | Baixo-Medium |

| Aço inoxidável | Alto | Baixo | Muito alto | Excelente | Médio-High |

| Plástico de Engenharia | Muito baixo | Muito baixo | Baixo-High (varies) | Excelente | Médio |

| Composto Avançado | Muito baixo | Médio (with fillers) | Muito alto | Excelente | Alto |

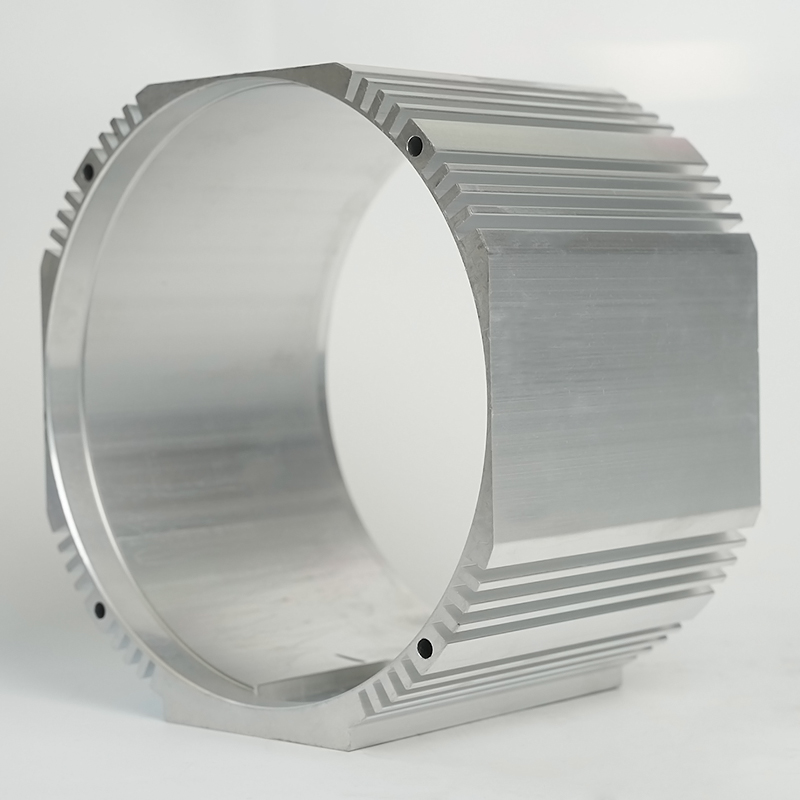

Considerações de projeto para carcaças de motores de alto desempenho

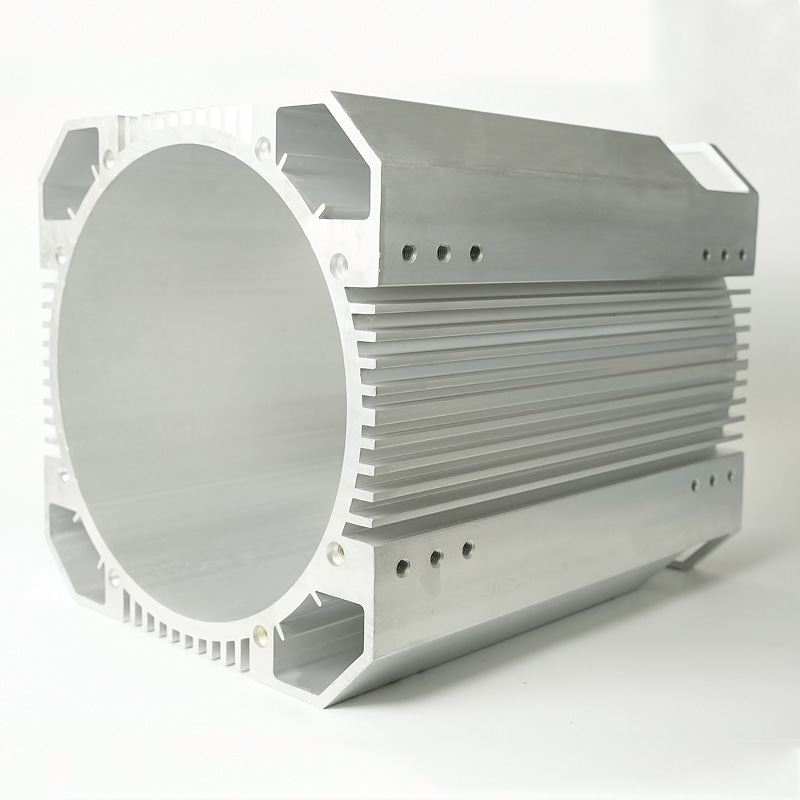

Indo além da seleção de materiais, o design físico da caixa é onde as proezas da engenharia realmente brilham. Um alto desempenho carcaça de micro motor durável não é apenas um tubo; é um componente projetado com precisão e projetado para enfrentar vários desafios físicos simultaneamente. O processo de projeto deve levar em conta a expansão térmica, compatibilidade eletromagnética, capacidade de fabricação e montagem. Por exemplo, o coeficiente de expansão térmica (CTE) da carcaça deve ser compatível com os componentes internos para evitar induzir tensões ou afrouxar ajustes à medida que o motor aquece durante a operação. Os orifícios de ventilação, as aletas de resfriamento e os pontos de montagem devem ser estrategicamente posicionados para maximizar sua eficácia sem comprometer a integridade estrutural da carcaça.

Estratégias de Gestão Térmica

A dissipação eficaz de calor é sem dúvida o desafio de projeto mais crítico para um micromotor. O calor excessivo é a principal causa de falha do motor, levando à quebra do isolamento, à degradação da graxa do rolamento e à desmagnetização dos ímãs permanentes. Portanto, o casco deve ser projetado como um sistema ativo de gerenciamento térmico. Isto pode ser alcançado através de:

- Aumento da área de superfície: Adicionar aletas, cristas ou uma superfície texturizada ao exterior da carcaça aumenta drasticamente a área disponível para transferência de calor para o ar circundante.

- Caminhos de resfriamento integrados: Para aplicações de alta potência, os projetos podem incorporar canais internos para resfriamento líquido, permitindo a extração direta de calor da parede do casco.

- Materiais de Interface Térmica (TIMs): O uso de pastas ou almofadas de alta condutividade entre a pilha interna do motor e a carcaça garante uma transferência térmica eficiente da fonte de calor para o dissipador.

A escolha da estratégia depende da densidade de potência do motor e do seu ambiente operacional. Um motor refrigerado por ventilador dependerá fortemente de aletas, enquanto um motor selado submerso em fluido pode usar o ambiente externo como refrigerante.

Integridade estrutural e amortecimento de vibrações

Uma carcaça deve ser rígida o suficiente para evitar deformação sob carga, o que poderia desalinhar os componentes internos e causar desgaste prematuro ou falha. Os engenheiros usam nervuras e espessamento estratégico de seções críticas para aumentar a rigidez sem adicionar peso excessivo. Além disso, os motores são fontes de vibração devido às forças magnéticas e aos componentes rotativos. O projeto da carcaça pode incorporar recursos para amortecer essas vibrações, como o uso de certos materiais com propriedades de amortecimento inerentes ou o projeto de pontos de montagem para isolar o motor do restante do conjunto. Isto é crucial em aplicações como instrumentação de precisão ou eletrônicos de consumo, onde o ruído e a vibração são inaceitáveis.

Explorando os benefícios de um gabinete de micromotor personalizado

Embora estejam disponíveis carcaças de motor padrão e prontas para uso, há uma tendência crescente para carcaças de design personalizado. Um gabinete de micro motor personalizado é projetado desde o início para atender às especificações exatas de uma aplicação específica, oferecendo otimização incomparável. Esta abordagem permite aos designers superar as limitações dos invólucros genéricos, criando um produto mais leve, mais forte, mais eficiente e melhor integrado no produto final. Os benefícios vão além do mero desempenho; um shell personalizado muitas vezes pode consolidar várias peças em um único componente, simplificando a montagem, reduzindo possíveis pontos de falha e diminuindo o custo geral do sistema.

Soluções personalizadas para aplicações específicas

A vantagem de um gabinete personalizado é a sua capacidade de resolver desafios únicos. Para um drone, o casco personalizado pode ser projetado para atuar tanto como carcaça do motor quanto como braço estrutural do próprio drone, economizando peso e espaço. Numa ferramenta cirúrgica, o invólucro pode ser moldado ergonomicamente para conforto das mãos e fabricado a partir de um material que possa suportar repetidos ciclos de esterilização. Este nível de personalização garante que o motor não seja apenas um componente, mas uma parte perfeitamente integrada do sistema, contribuindo para o sucesso final do produto no mercado.

O processo de design e prototipagem

A criação de um gabinete personalizado é um processo iterativo que começa com um entendimento profundo dos requisitos do aplicativo. Os engenheiros usam software CAD avançado para criar modelos 3D, que são então analisados usando FEA e software de dinâmica de fluidos computacional (CFD) para simular o desempenho em condições do mundo real. Os protótipos são frequentemente produzidos usando técnicas de prototipagem rápida, como impressão 3D, para validar fisicamente o projeto antes de se comprometer com ferramentas caras para produção em massa. Este processo garante que o produto final seja altamente otimizado e confiável.

Manutenção e solução de problemas para longevidade

Garantir a confiabilidade a longo prazo de um micromotor envolve manutenção proativa e compreensão de como solucionar problemas comuns, muitos dos quais estão relacionados ao casco. Um carcaça de micro motor de longa duração é o resultado de um bom design e de um cuidado adequado. A inspeção e manutenção regulares podem evitar que problemas menores se transformem em falhas catastróficas, economizando tempo e recursos a longo prazo. A carcaça, sendo a primeira linha de defesa, muitas vezes fornece as primeiras pistas sobre a saúde interna do motor.

Sinais Comuns de Problemas Relacionados ao Shell

Vários sintomas podem indicar um problema ou relacionado ao invólucro do motor:

- Superaquecimento: Se a carcaça estiver muito quente para ser tocada, isso indica dissipação de calor inadequada. Isto pode ser devido a ventilação obstruída, falhas nos sistemas de resfriamento ou um projeto insuficiente para a carga térmica.

- Dano Físico: Amassados, rachaduras ou deformação da carcaça podem comprometer sua capacidade de proteção, permitir a entrada de contaminantes e desalinhar os componentes internos.

- Corrosão: Ferrugem ou degradação química na carcaça sinalizam que o material não é adequado ao meio ambiente, arriscando falha estrutural e contaminação do interior do motor.

- Ruído incomum: Mudanças no som, como novos chocalhos ou zumbidos, podem indicar que os componentes internos se soltaram devido à deformação da carcaça ou que um objeto estranho entrou através de uma brecha.

Abordar estes sinais prontamente é crucial para manter o desempenho motor e prevenir a falha total.

Melhores práticas para manutenção

Uma simples rotina de manutenção pode prolongar significativamente a vida útil de um micromotor. Isso inclui:

- Limpar regularmente a superfície externa e as aletas de resfriamento para evitar que poeira e detritos isolem a carcaça e prejudiquem a transferência de calor.

- Verifique e aperte periodicamente quaisquer parafusos de montagem ou ferragens soltos.

- Inspecionar a carcaça em busca de quaisquer sinais precoces de corrosão ou danos físicos.

- Garantir que quaisquer selos ambientais permaneçam intactos.

Para aplicações críticas, implementar um registro programado de inspeção e manutenção é uma prática altamente recomendada.

Aplicações inovadoras de carcaças de motores avançados

A evolução da tecnologia de micromotores está abrindo novas possibilidades em vários setores. O desenvolvimento de novos materiais e técnicas de fabricação, como moldagem por injeção de metal (MIM) e manufatura aditiva (impressão 3D), permite a criação de carcaças avançadas de micromotores com geometrias complexas e funcionalidades integradas que antes eram impossíveis. Essas inovações estão ultrapassando os limites do que os micromotores podem fazer, permitindo-lhes operar em ambientes mais extremos e ter um desempenho mais confiável em aplicações críticas.

Estudos de caso em indústrias de ponta

Nos setores aeroespacial e robótico, a procura por componentes leves e robustos é insaciável. Aqui, compósitos avançados e invólucros metálicos otimizados para topologia estão sendo usados para criar motores que são incrivelmente potentes para seu tamanho e peso. Na área médica, invólucros de motores biocompatíveis e esterilizáveis feitos de plásticos especializados ou metais revestidos estão possibilitando a próxima geração de equipamentos de diagnóstico portáteis e robôs cirúrgicos. Outra aplicação interessante é na eletrônica de consumo, onde motores em miniatura, silenciosos e eficientes, com carcaças elegantes e personalizadas, são essenciais para produtos como smartphones, câmeras e dispositivos vestíveis.

O futuro da tecnologia de carcaças de motores

O futuro aponta para uma integração e inteligência ainda maiores. Estamos começando a ver o desenvolvimento leve carcaça de micro motor projetos que incorporam sensores diretamente na carcaça para monitorar temperatura, vibração e integridade em tempo real, permitindo manutenção preditiva. Materiais inteligentes que podem alterar suas propriedades em resposta a estímulos externos também estão sendo pesquisados. Além disso, a fabricação aditiva continuará a revolucionar o campo, permitindo a personalização em massa de carcaças com estruturas de treliça interna para redução de peso e canais de resfriamento integrados que seguem caminhos ideais de dinâmica de fluidos, maximizando a eficiência de resfriamento nos formatos mais compactos imagináveis.