Desbloqueando o desempenho ideal: um guia para gabinetes avançados de dissipadores de calor

No domínio da eletrónica de alto desempenho, a gestão da energia térmica não é apenas uma reflexão tardia; é um requisito fundamental para confiabilidade, eficiência e longevidade. No centro de um sistema de gerenciamento térmico eficaz está a carcaça do dissipador de calor. Este componente crítico faz muito mais do que simplesmente encerrar o dissipador de calor; ele atua como a interface primária entre o componente gerador de calor e a solução de resfriamento, ditando a eficácia geral da dissipação de calor. Uma caixa de dissipador de calor premium foi projetada para maximizar a transferência térmica, garantir a integridade estrutural e facilitar o fluxo de ar ideal. Este artigo se aprofunda no mundo dos dissipadores de calor avançados, explorando seu design, materiais e o papel crítico que desempenham na expansão dos limites do desempenho eletrônico. Navegaremos pelas principais considerações e projetos inovadores que abordam desafios térmicos comuns, capacitando você a tomar decisões informadas para suas aplicações mais exigentes.

Cinco palavras-chave principais de cauda longa para sua pesquisa

Para encontrar com eficácia informações e componentes especializados, é crucial utilizar termos de pesquisa precisos. As palavras-chave de cauda longa a seguir foram projetadas para ter um bom volume de pesquisa e, ao mesmo tempo, manter menor concorrência, ajudando você a encontrar as soluções mais relevantes para suas necessidades de gerenciamento térmico.

- caixa de dissipador de calor de alumínio para luzes LED

- design personalizado de caixa de dissipador de calor para eletrônicos

- carcaça extrudada do dissipador de calor com alta condutividade térmica

- carcaça do dissipador de calor para aplicações de alta potência

- carcaça leve do dissipador de calor para dispositivos portáteis

O papel crítico da seleção de materiais em caixas de dissipadores de calor

A escolha do material para a caixa do dissipador de calor é sem dúvida o fator mais significativo que determina seu desempenho. As propriedades inerentes do material influenciam diretamente a rapidez e eficiência com que o calor pode ser retirado da fonte e dissipado no ambiente circundante. Embora vários materiais estejam disponíveis, o alumínio e suas ligas dominam o mercado devido ao excepcional equilíbrio de propriedades.

Por que o alumínio é a escolha predominante

O alumínio é o padrão da indústria para a grande maioria das aplicações de dissipadores de calor, e por um bom motivo. Ele oferece uma combinação atraente de alta condutividade térmica, excelente relação peso/resistência e resistência superior à corrosão. Além disso, o alumínio é altamente maleável, permitindo que ele seja formado em formas complexas através de processos como extrusão e fundição sob pressão, que são ideais para criar estruturas de aletas complexas que maximizam a área de superfície para dissipação de calor. Sua capacidade natural de formar uma camada protetora de óxido também aumenta sua durabilidade sem exigir revestimentos adicionais em muitos ambientes. Comparado ao cobre, que possui maior condutividade térmica, o alumínio é significativamente menos denso, tornando-o o material preferido para aplicações onde o peso é uma preocupação, como em leve carcaça do dissipador de calor para dispositivos portáteis .

Comparando materiais de carcaça de dissipador de calor comuns

Para compreender as vantagens e desvantagens, é essencial comparar as principais propriedades dos materiais mais utilizados. A tabela a seguir fornece uma comparação clara entre alumínio, cobre e aço, destacando por que o alumínio surge frequentemente como a escolha ideal para uma ampla gama de aplicações, especialmente aquelas que exigem um carcaça extrudada do dissipador de calor com alta condutividade térmica .

| Materiais | Condutividade Térmica (W/m·K) | Densidade (g/cm³) | Vantagens Primárias | Casos de uso ideais |

|---|---|---|---|---|

| Ligas de alumínio | 120 - 240 | 2.7 | Excelente equilíbrio entre desempenho térmico, baixo peso e economia; altamente fabricável. | Eletrônicos de consumo, iluminação LED, sistemas automotivos, computação em geral. |

| Cobre | 380 - 400 | 8.96 | Condutividade térmica superior; excelente resistência à corrosão. | Computação de extremo alto desempenho, equipamento industrial especializado onde o peso é secundário. |

| Aço | 15 - 50 | 7.85 | Alta resistência mecânica e durabilidade; baixo custo. | Aplicações onde a robustez estrutural é a principal preocupação e as necessidades térmicas são mínimas. |

Como ilustra a tabela, embora o cobre seja termicamente superior, sua alta densidade e custo muitas vezes o tornam impraticável. O alumínio oferece o melhor desempenho geral, e é por isso que é tão comumente especificado para caixa de dissipador de calor de alumínio para luzes LED , onde o resfriamento eficiente afeta diretamente a vida útil e a emissão de luz.

Técnicas Avançadas de Fabricação para Invólucros Superiores

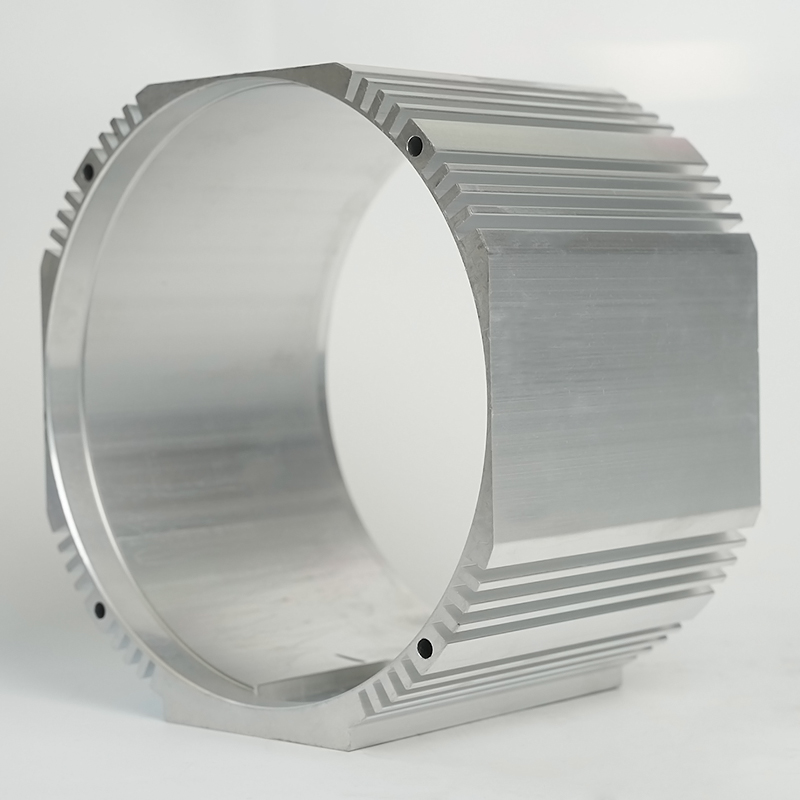

O método usado para fabricar uma caixa de dissipador de calor é tão importante quanto o próprio material. O processo de fabricação define a complexidade geométrica, a precisão dimensional e, em última análise, o desempenho térmico e mecânico do produto final. Diferentes técnicas oferecem vários graus de liberdade no design, impactando a viabilidade de um projeto. design personalizado de caixa de dissipador de calor para eletrônicos .

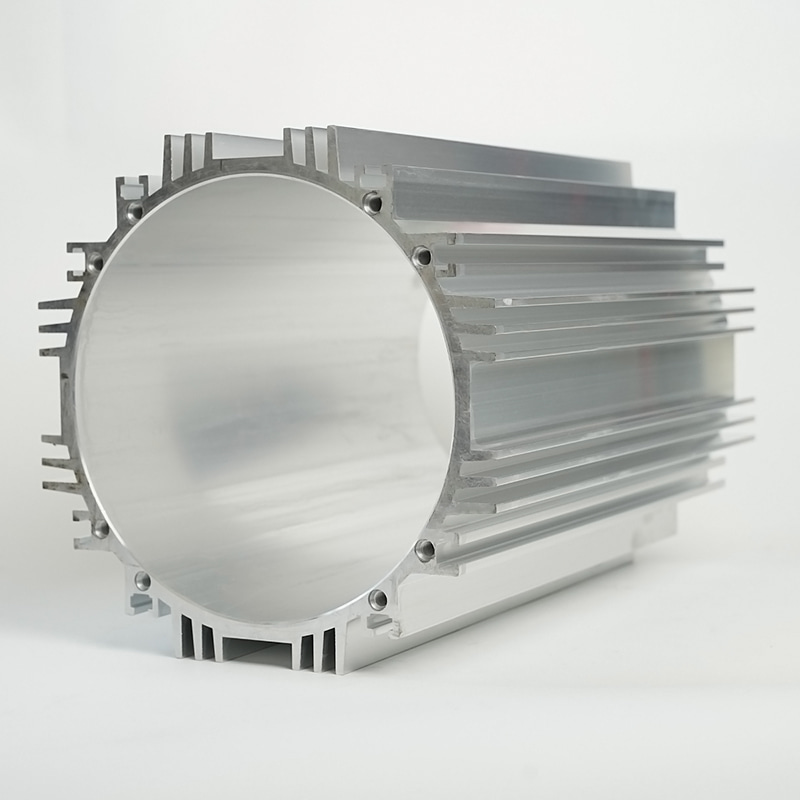

Extrusão: o processo ideal para eficiência

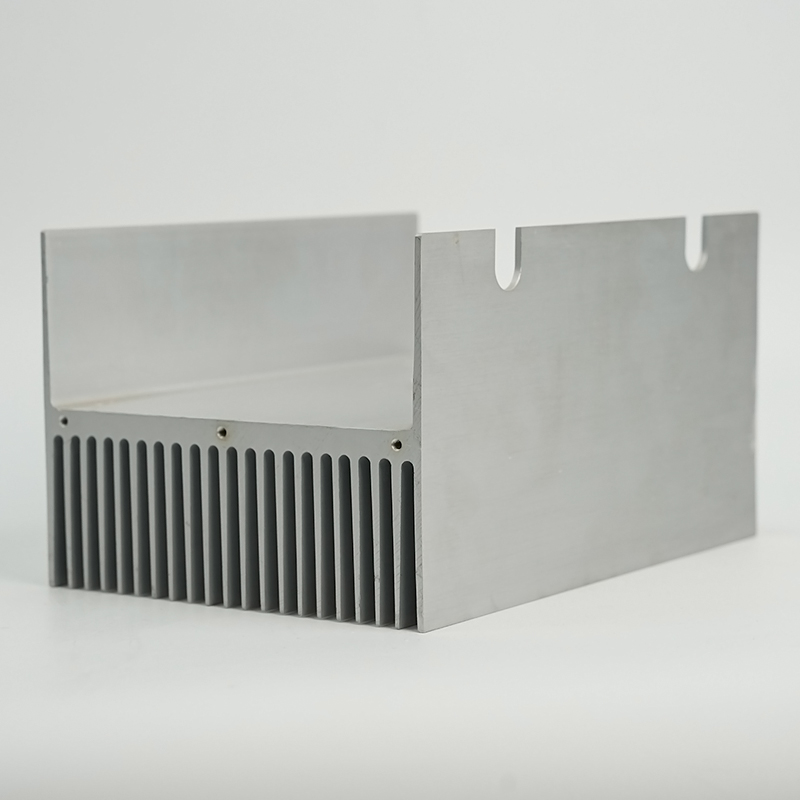

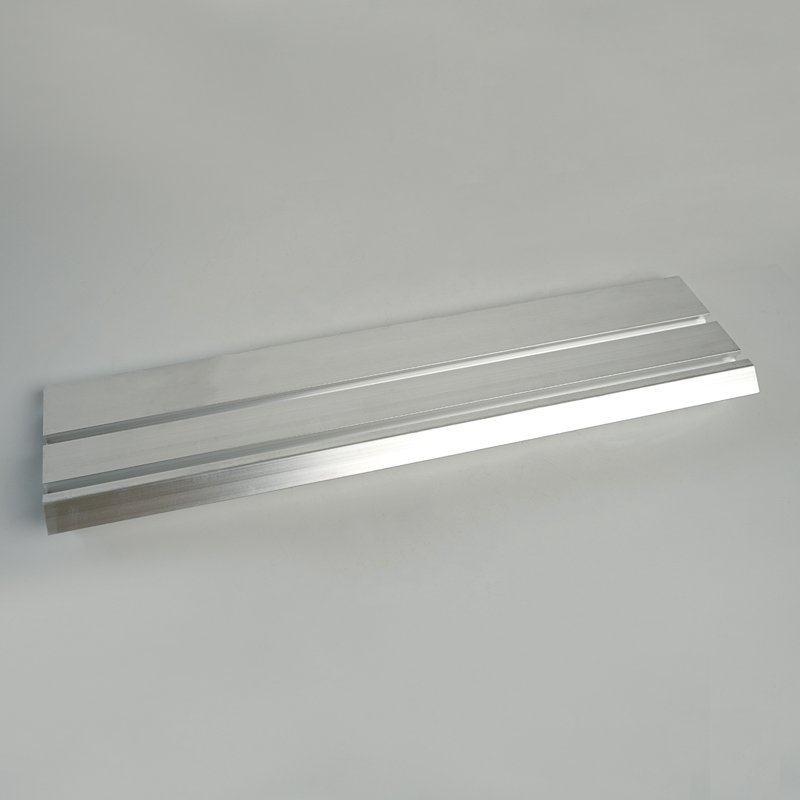

A extrusão é um processo de fabricação altamente eficiente e econômico para produzir caixas de dissipadores de calor com perfis transversais consistentes. Neste processo, um tarugo de alumínio aquecido é forçado através de uma matriz moldada para criar perfis longos e contínuos que são então cortados no comprimento certo. A principal vantagem da extrusão é a sua capacidade de criar estruturas de aletas complexas que aumentam drasticamente a área de superfície para dissipação de calor. Isso o torna ideal para produzir um carcaça extrudada do dissipador de calor com alta condutividade térmica em grandes volumes. O processo permite um excelente controle sobre a proporção da aleta, permitindo que os projetistas otimizem o equilíbrio entre a área de superfície e a resistência ao fluxo de ar. No entanto, a extrusão é limitada a perfis lineares e uniformes e não pode criar facilmente formas totalmente fechadas ou tridimensionalmente complexas.

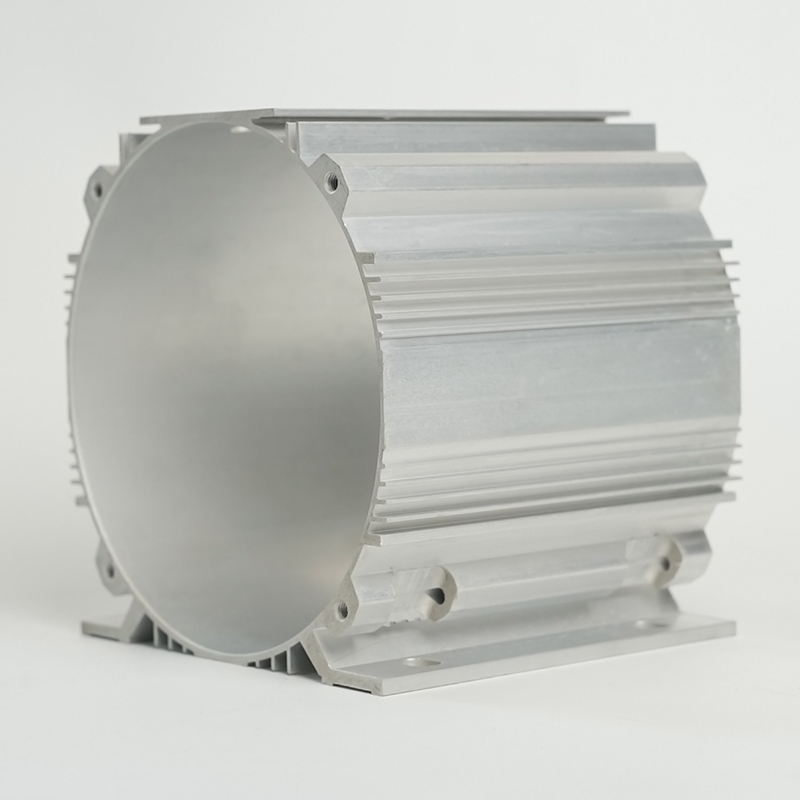

Fundição sob pressão e usinagem CNC

Para aplicações que exigem geometrias tridimensionais mais complexas, a fundição sob pressão e a usinagem CNC são os métodos preferidos.

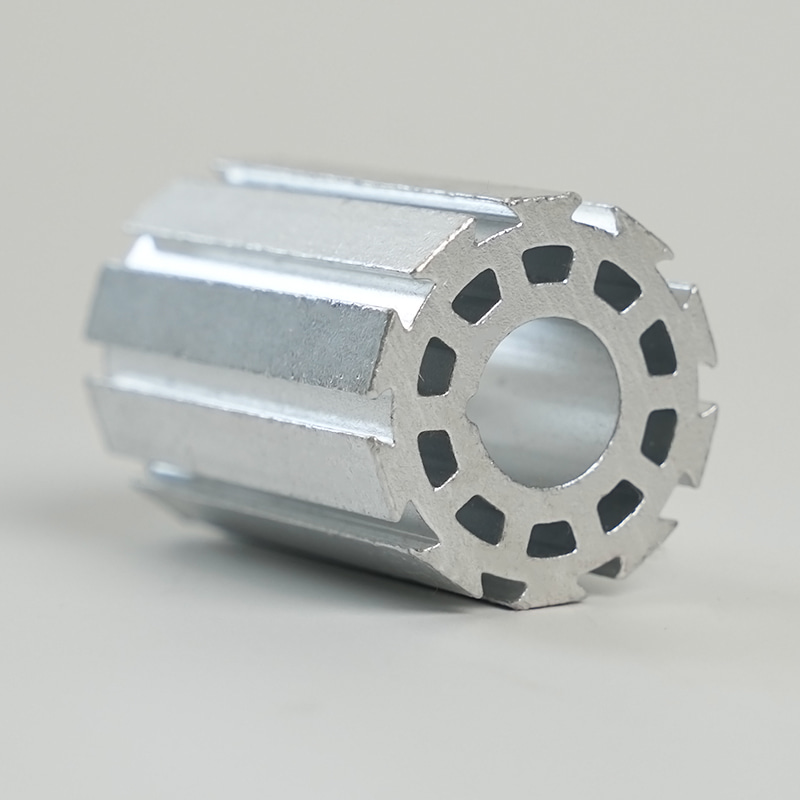

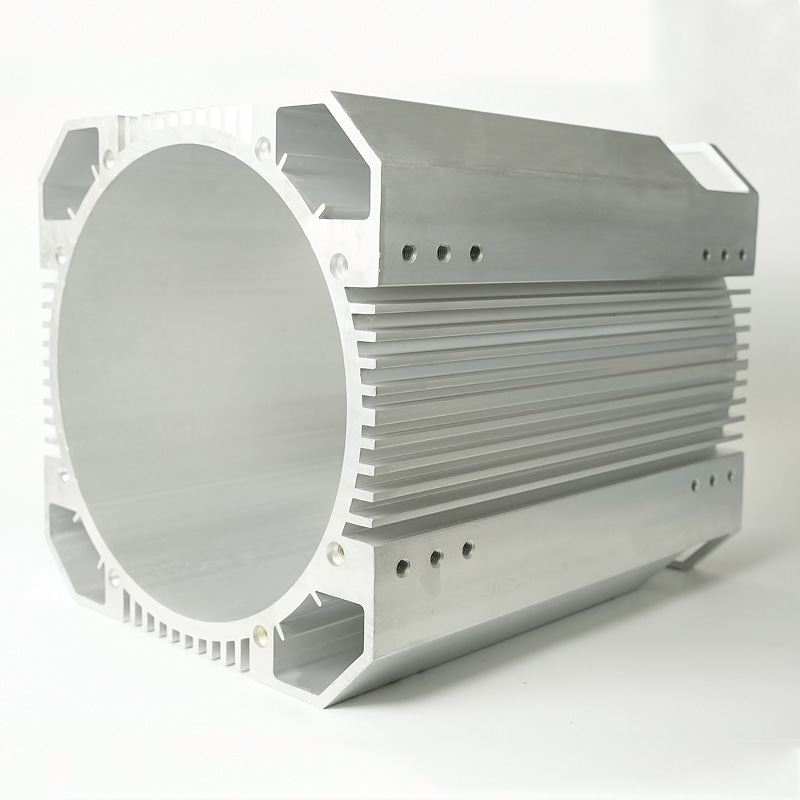

- Fundição: Este processo envolve forçar o metal fundido sob alta pressão em um molde de aço. É excelente para produzir caixas robustas, em formato líquido ou quase líquido, com recursos complexos, como saliências de montagem, áreas rebaixadas e pontos de fixação integrados. É particularmente adequado para produção de alto volume e é frequentemente usado para criar um produto robusto carcaça do dissipador de calor para aplicações de alta potência onde a habitação também deve servir como componente estrutural.

- Usinagem CNC: A usinagem por Controle Numérico Computadorizado (CNC) é um processo subtrativo que oferece o mais alto nível de precisão e flexibilidade de projeto. É ideal para prototipagem, produção de baixo volume ou para adicionar recursos precisos a um invólucro extrudado ou fundido. A usinagem CNC pode atingir tolerâncias muito restritas e excelentes acabamentos superficiais, o que pode melhorar o contato térmico entre as interfaces. Embora ofereça liberdade incomparável para um design personalizado de caixa de dissipador de calor para eletrônicos , geralmente é mais demorado e caro do que a extrusão ou a fundição sob pressão para grandes quantidades.

Princípios de Design para Maximizar a Dissipação Térmica

A criação de uma caixa de dissipador de calor eficaz vai além da simples seleção de um material e de um processo de fabricação. Requer uma abordagem de design holística que considere todos os aspectos de como o calor é gerado, transferido e, em última análise, rejeitado para o meio ambiente. Uma carcaça bem projetada atua como um motor térmico e vários princípios fundamentais regem a sua eficiência.

Otimizando a geometria das aletas e a área de superfície

As aletas de um dissipador de calor são sua principal arma contra o calor. Seu design é um equilíbrio cuidadoso entre maximizar a área de superfície e minimizar a resistência ao fluxo de ar. Os principais parâmetros incluem altura, espessura e espaçamento das aletas. As barbatanas mais altas aumentam a área de superfície, mas podem tornar-se estruturalmente fracas e impedir o fluxo de ar se não forem espaçadas corretamente. Aletas bem espaçadas oferecem mais área de superfície, mas podem facilmente ficar obstruídas com poeira ou criar contrapressão excessiva para o ventilador de resfriamento. Os projetistas costumam usar simulações de dinâmica de fluidos computacional (CFD) para modelar o fluxo de ar e a transferência de calor, otimizando o projeto das aletas para uma aplicação específica, seja ela compacta. leve carcaça do dissipador de calor para dispositivos portáteis ou um grande carcaça do dissipador de calor para aplicações de alta potência .

A importância do gerenciamento da interface térmica

Um aspecto crítico, embora muitas vezes esquecido, do projeto térmico é o gerenciamento da interface entre a fonte de calor (por exemplo, uma CPU ou módulo de LED) e a base do invólucro do dissipador de calor. Mesmo o contato microscopicamente imperfeito pode criar uma barreira térmica significativa, reduzindo drasticamente o desempenho geral de resfriamento. Para mitigar isso, diversas estratégias são empregadas:

- Materiais de Interface Térmica (TIMs): Esses materiais, como graxas térmicas, almofadas e materiais de mudança de fase, são usados para preencher os espaços de ar entre as duas superfícies, garantindo uma transferência de calor eficiente.

- Planicidade da superfície: Garantir que a base da caixa esteja perfeitamente plana é fundamental. Usinar a base para obter um acabamento superficial fino minimiza o tamanho das bolsas de ar.

- Pressão de montagem: Aplicar pressão consistente e adequada em toda a interface garante um bom contato. O design do mecanismo de montagem é, portanto, parte integrante do design da caixa.

Selecionando o alojamento do dissipador de calor certo para sua aplicação

Com uma compreensão dos materiais, fabricação e design, a etapa final é selecionar o invólucro do dissipador de calor apropriado para um caso de uso específico. Os requisitos podem variar drasticamente dependendo do setor e das demandas operacionais do dispositivo.

Soluções para eletrônicos de alta potência e alta densidade

Aplicações como farms de servidores, conversores de energia e placas gráficas de alto desempenho geram imensas quantidades de calor em um espaço confinado. Para um confiável carcaça do dissipador de calor para aplicações de alta potência , o projeto deve priorizar o máximo desempenho térmico e estabilidade estrutural. Isso geralmente envolve:

- Utilizando ligas de alumínio de alto desempenho ou mesmo núcleos de cobre.

- Empregando fabricação avançada, como desbaste ou forjamento, para criar nadadeiras muito densas e finas.

- Integração de tubos de calor ou câmaras de vapor dentro da carcaça para distribuir o calor de maneira mais uniforme pelas aletas.

- Projetando para convecção forçada com ventiladores de alta pressão estática.

Nestes cenários, o invólucro é um componente crítico para evitar o estrangulamento térmico e garantir a estabilidade do sistema sob cargas de pico.

Equilibrando desempenho e portabilidade

O desafio do design muda para produtos eletrônicos de consumo, como laptops, tablets e smartphones. Aqui, o imperativo é desenvolver uma leve heat sink housing for portable devices que fornece resfriamento adequado sem adicionar volume ou peso significativo. Isto requer abordagens inovadoras:

- Usando ligas de alumínio finas e leves e otimizando o posicionamento do material por meio da otimização da topologia.

- Projetar a carcaça para funcionar também como chassi estrutural, atendendo a uma dupla finalidade.

- Implementação de folhas de grafite ou outros materiais avançados de espalhamento térmico.

- Aproveitando materiais de mudança de fase que absorvem o calor à medida que derretem, proporcionando amortecimento térmico temporário durante curtos períodos de atividade.

O sucesso dos dispositivos portáteis modernos depende fortemente destas sofisticadas estratégias de gestão térmica incorporadas no design da habitação.

Tendências Futuras em Tecnologia de Habitação de Dissipadores de Calor

O campo do gerenciamento térmico está em constante evolução, impulsionado pela demanda incessante por eletrônicos mais potentes e compactos. Tendências futuras em carcaça do dissipador de calor a tecnologia aponta para uma maior integração, materiais mais inteligentes e sistemas de refrigeração ativos. Estamos vendo o surgimento de sistemas de refrigeração bifásicos incorporados, onde microcanais dentro da própria carcaça fazem circular um refrigerante. A utilização de materiais compósitos, como compósitos com matriz de alumínio reforçados com fibras de carbono ou grafeno, promete proporcionar uma condutividade térmica ainda maior, mantendo um peso baixo. Além disso, a integração de sensores e controles adaptativos levará a gabinetes de dissipadores de calor “inteligentes” que podem ajustar dinamicamente o desempenho de resfriamento com base em cargas térmicas em tempo real, garantindo eficiência e acústica ideais. A humilde carcaça do dissipador de calor está, portanto, se transformando de um componente metálico passivo em um sofisticado motor térmico multifuncional que será crucial para alimentar a próxima geração de inovação tecnológica.