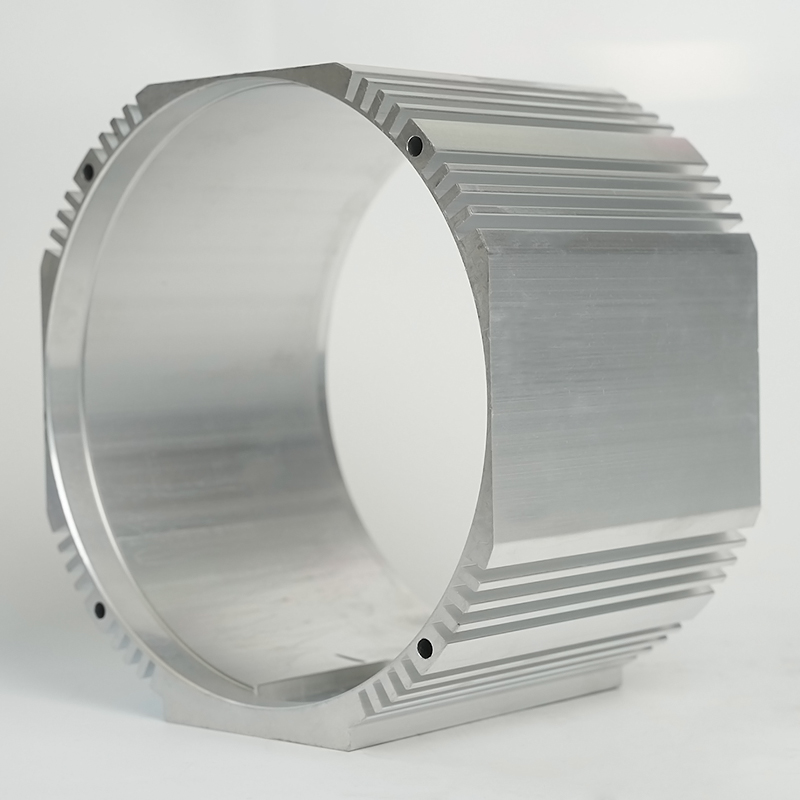

Introdução à carcaça do motor elétrico de alumínio

O que é uma carcaça de motor elétrico de alumínio?

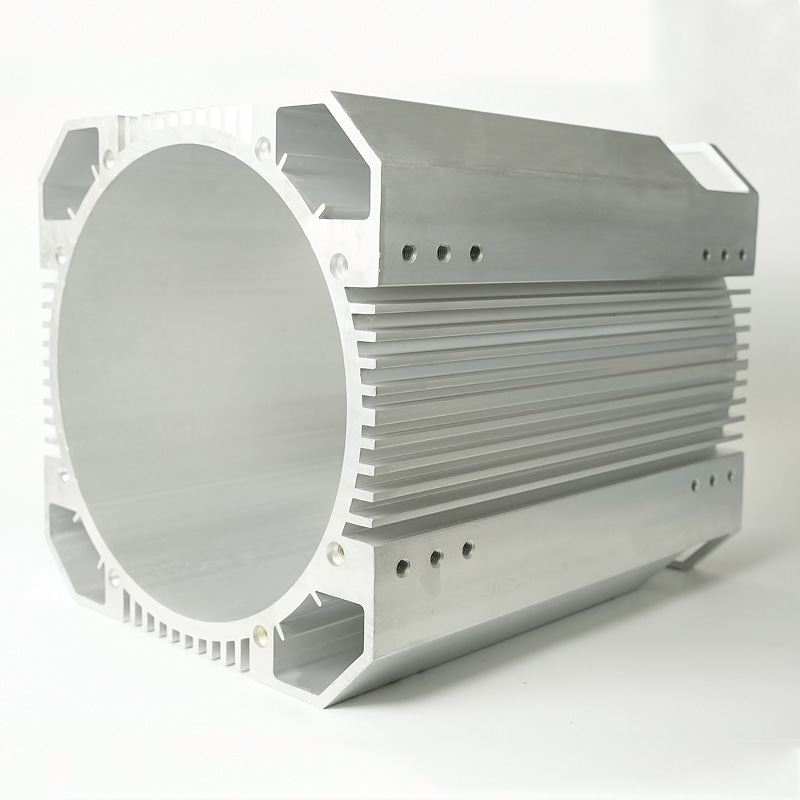

Um Carcaça de motor elétrico de alumínio é uma caixa protetora projetada para envolver os componentes internos de um motor elétrico. Fornece suporte estrutural, protege contra fatores ambientais como poeira e umidade e garante a operação segura e eficiente do motor.

Vantagens do uso de alumínio em carcaças de motores

- Leve: As carcaças de alumínio são significativamente mais leves que as alternativas de ferro fundido, reduzindo o peso geral do motor e facilitando a instalação.

- Alta condutividade térmica: O alumínio dissipa efetivamente o calor, mantendo a temperatura do motor baixa e melhorando a eficiência.

- Resistência à corrosão: O alumínio forma uma camada de óxido natural, proporcionando proteção contra corrosão em diversos ambientes.

- Eficiência de custos: Os custos mais baixos do molde e a capacidade de usar um único molde para vários tamanhos tornam as carcaças de alumínio econômicas.

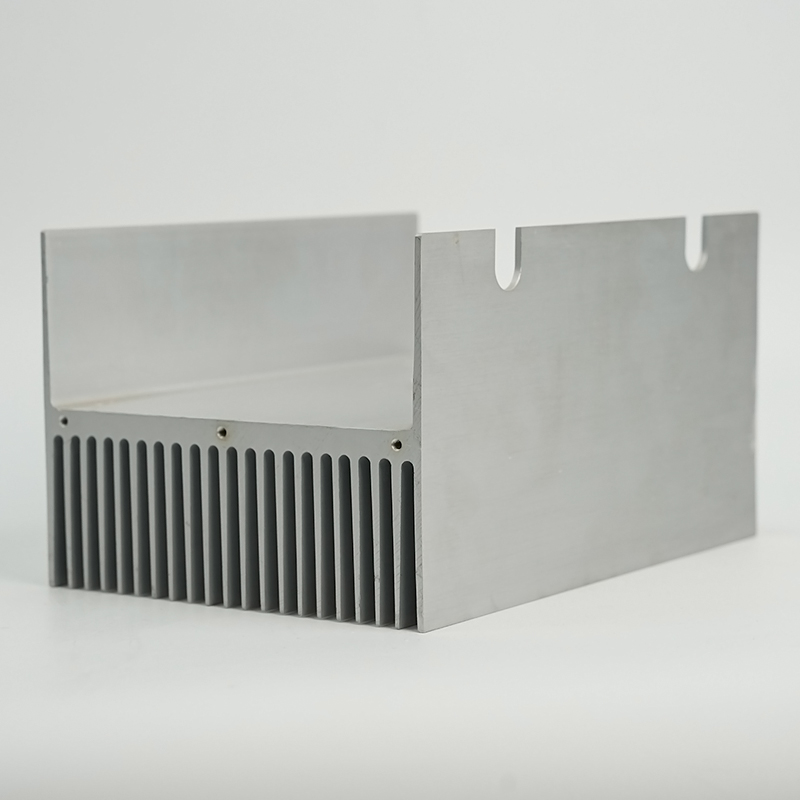

Tipos de carcaças de motores elétricos de alumínio

Carcaça do motor em liga de alumínio

As ligas de alumínio são comumente usadas em carcaças de motores devido à sua combinação de leveza, resistência mecânica e propriedades térmicas. Essas ligas podem ser adaptadas para aplicações específicas, equilibrando durabilidade e dissipação de calor.

Classes comuns de alumínio (ADC12, etc.)

ADC12 é uma liga de alumínio amplamente utilizada em carcaças de motores, oferecendo excelente fundibilidade, resistência mecânica e resistência à corrosão. É adequado para uma variedade de motores, incluindo redutores, bombas de água e servo motores.

Comparação com outros materiais

| Propriedade | Invólucro de alumínio | Invólucro de ferro fundido |

|---|---|---|

| Peso | Leve (aprox. 1/5 de ferro fundido) | Pesado |

| Condutividade Térmica | Dissipação de calor alta e rápida | Resfriamento baixo e mais lento |

| Custo | Menor custo de molde, versátil | Maior custo do molde, menos flexível |

| Aumento da temperatura | Baixo | Mais alto |

| Facilidade de usinagem | Fácil de usinar e personalizar | Mais difícil de usinar |

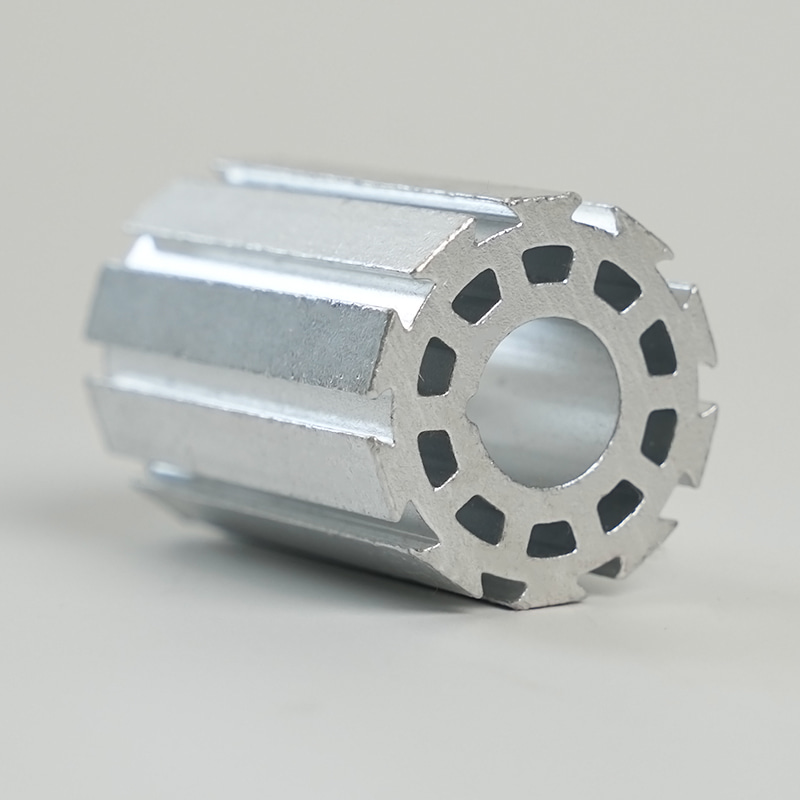

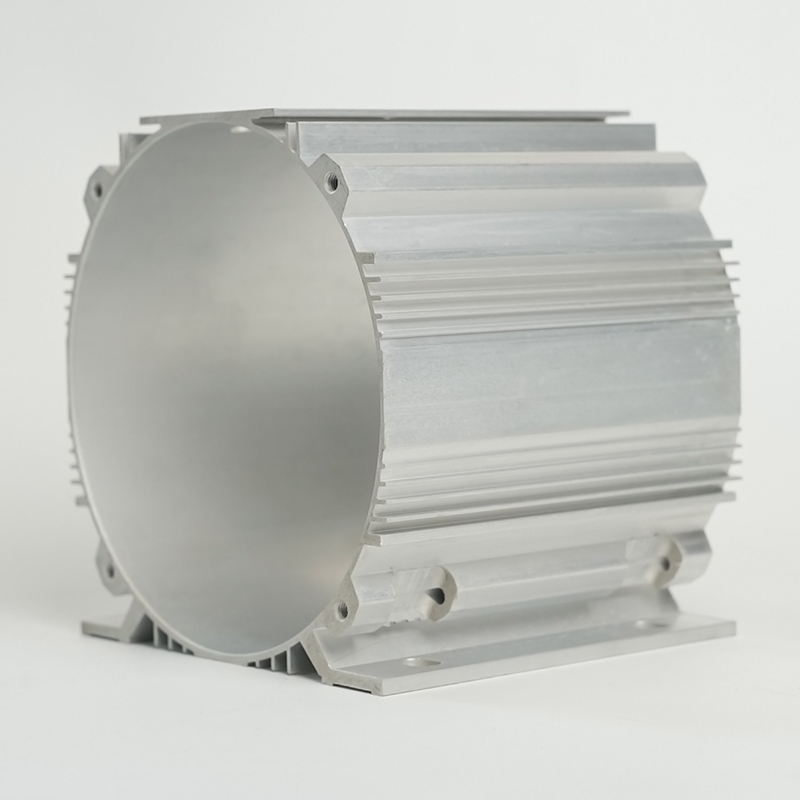

Processos de fabricação de carcaça de motor elétrico de alumínio

Métodos de fundição

- Fundição sob pressão: Alta precisão e adequado para produção em massa, comumente usado para invólucros ADC12.

- Fundição em areia: Custo mais baixo para pequenos lotes, design versátil em formato.

Usinagem e Acabamento CNC

Após a fundição, a usinagem CNC garante dimensões precisas para furos de montagem, cavidades internas e superfícies. Métodos de acabamento como oxidação e eletroforese melhoram a resistência à corrosão e a aparência.

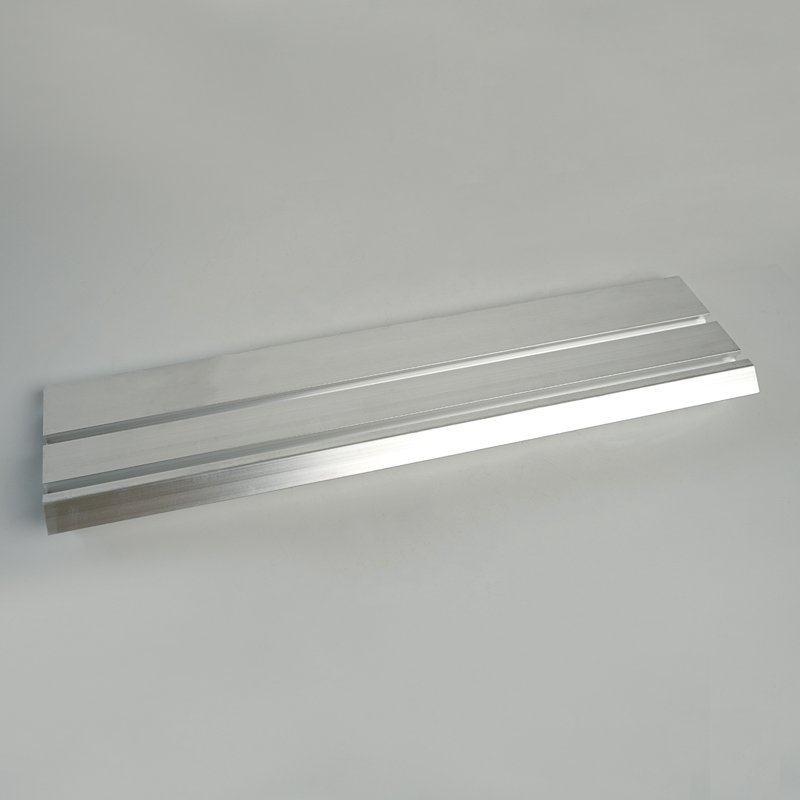

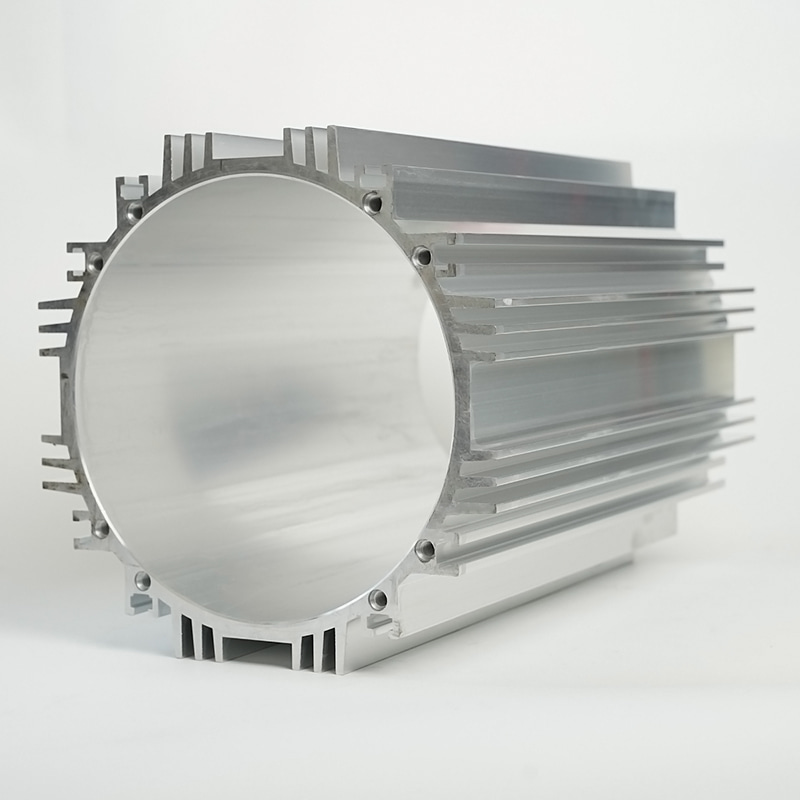

Extrusão de alumínio da carcaça do motor de alumínio

A extrusão permite criar perfis de revestimento longos e uniformes, que podem ser cortados em comprimentos e tamanhos personalizados. Este processo é econômico e suporta requisitos de design versáteis.

Considerações de desempenho

Gestão Térmica

As carcaças de alumínio dissipam o calor de forma eficiente, reduzindo o aumento da temperatura do motor e melhorando a confiabilidade e a vida útil.

Resistência Estrutural e Durabilidade

Apesar de serem leves, as ligas de alumínio como o ADC12 fornecem resistência mecânica suficiente para suportar os componentes do motor e resistir à deformação.

Redução de ruído e vibração

As propriedades de amortecimento de vibrações do alumínio ajudam a reduzir o ruído operacional em comparação com outros materiais leves.

Aplicações de carcaça de motor elétrico de alumínio

Motores Elétricos Industriais

Usado em redutores, compressores e sistemas de transporte onde a dissipação de calor e a redução de peso são críticas.

Motores elétricos automotivos

Aplicado em motores EV e veículos híbridos para reduzir peso e melhorar a eficiência energética.

Equipamentos Domésticos e Comerciais

Usado em bombas de água, motores de ar condicionado e pequenos aparelhos que requerem carcaças leves e resistentes à corrosão.

Escolhendo a carcaça correta do motor elétrico de alumínio

Fatores a considerar

- Tamanho do motor e requisitos de potência

- Condições ambientais, como umidade e temperatura

- Considerações de custo e escala de produção

Dicas de seleção de materiais

- Selecione o tipo de liga de alumínio com base nos requisitos mecânicos e térmicos

- Considere a versatilidade do molde e as opções de personalização

- Equilibre os benefícios de desempenho com os custos de fabricação

Conclusão

Carcaças de motor elétrico de alumínio fornecem uma combinação de leveza, dissipação de calor, resistência à corrosão e eficiência de custos. Com seleção de materiais e processos de fabricação adequados, eles atendem com eficácia uma ampla gama de aplicações industriais, automotivas e domésticas.

Perguntas frequentes

1. O que torna a carcaça do motor elétrico de alumínio superior a outros materiais?

As carcaças de alumínio são leves, proporcionam excelente dissipação de calor, resistem à corrosão e são econômicas devido aos baixos custos de molde e às opções versáteis de fabricação. Eles são ideais para aplicações que exigem eficiência e durabilidade.

2. Quais métodos de fabricação são melhores para carcaças de motor de alumínio?

Fundição sob pressão e usinagem CNC são comumente usadas para carcaças de motores de alumínio de alta precisão. A fundição e extrusão em areia são adequadas para carcaças customizadas ou de grande porte, oferecendo flexibilidade e economia.

3. Onde as carcaças de motor de alumínio são mais comumente usadas?

As carcaças de motores de alumínio são amplamente utilizadas em motores redutores, motores de bombas de água, motores de ar condicionado, servo motores, motores de elevação, motores de automóveis e outras aplicações de motores micro-especiais.