O herói desconhecido da maquinaria industrial

Dentro do complexo ecossistema de máquinas industriais, certos componentes operam silenciosamente em segundo plano, mas o seu impacto no desempenho geral do sistema é profundo. A carcaça do motor da bomba é um desses componentes. Durante décadas, a escolha padrão de material para muitas aplicações foi o ferro fundido ou o aço, valorizados pela sua resistência bruta e durabilidade. No entanto, está em curso uma mudança significativa, impulsionada pela busca incessante de eficiência, fiabilidade e rentabilidade. Na vanguarda desta transformação está a carcaça do motor da bomba em alumínio. Isto não é apenas uma substituição de um material por outro; trata-se de uma reengenharia fundamental que está a proporcionar benefícios tangíveis em inúmeras operações industriais. Desde fábricas e instalações de tratamento de água até sistemas agrícolas e HVAC, a adoção de caixas de alumínio está estabelecendo novos padrões para o que é possível. Este artigo investiga profundamente as razões por trás dessa mudança, explorando a ciência dos materiais, as vantagens diretas de desempenho e os benefícios operacionais de longo prazo que fazem do alumínio a escolha moderna para engenheiros e gerentes de instalações com visão de futuro. Desvendaremos as principais propriedades do alumínio que o tornam superior para esta aplicação e abordaremos questões comuns relacionadas à sua implementação.

Cinco vantagens principais que impulsionam a adoção de caixas de alumínio

O movimento em direção carcaças de motor de bomba de alumínio não se baseia num único factor, mas sim numa confluência de vantagens interligadas que criam um argumento convincente para a sua utilização. Esses benefícios abordam alguns dos pontos mais críticos em ambientes industriais, incluindo consumo de energia, despesas gerais de manutenção e longevidade operacional. Ao compreender essas vantagens detalhadamente, fica claro por que o alumínio não é mais uma alternativa, mas está se tornando o padrão para aplicações de alto desempenho.

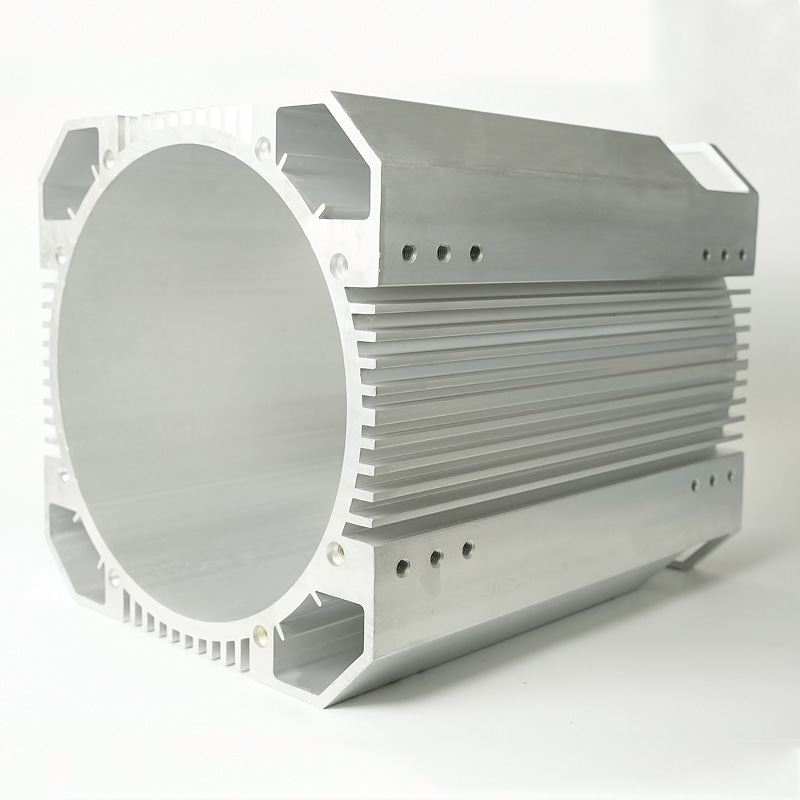

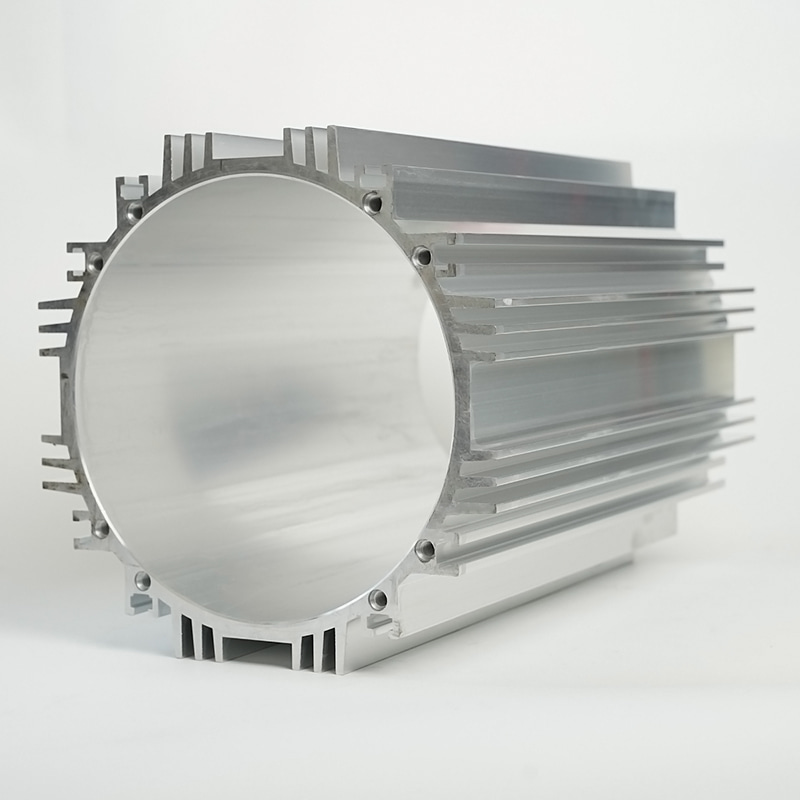

Gerenciamento térmico superior para maior longevidade

Uma das funções mais críticas da carcaça de um motor é dissipar o imenso calor gerado durante a operação. O calor excessivo é o principal inimigo dos motores elétricos, pois degrada o isolamento, enfraquece os componentes e reduz significativamente a vida útil do motor e dos rolamentos associados. É aqui que as propriedades inerentes do alumínio proporcionam uma vantagem revolucionária. O alumínio é um condutor de calor excepcional, superando em muito o ferro fundido ou o aço. Esta condutividade térmica superior permite que a carcaça atue como um enorme dissipador de calor, retirando ativamente o calor do núcleo do motor e dos enrolamentos do estator e dissipando-o de forma eficiente no ar circundante. Este gerenciamento de calor eficaz mantém uma temperatura operacional interna mais baixa e mais estável. As consequências disso são monumentais para o desempenho motor e para a vida útil. Um motor em funcionamento mais frio sofre menos estresse térmico em seu isolamento elétrico, o que se traduz diretamente em uma vida operacional mais longa e em risco reduzido de falha catastrófica do enrolamento. Além disso, a graxa lubrificante dentro dos rolamentos retém sua viscosidade e propriedades protetoras por mais tempo, evitando o desgaste prematuro e a gripagem dos rolamentos. Ao comparar uma carcaça padrão de ferro fundido com uma carcaça de alumínio sob condições de carga idênticas, a diferença na temperatura operacional pode ser substancial, impactando diretamente os cronogramas de manutenção e os custos de substituição.

- Vida útil prolongada do motor: Para cada redução de 10°C na temperatura operacional, a vida útil do isolamento dos enrolamentos do motor pode potencialmente dobrar, estendendo drasticamente o tempo entre grandes revisões ou substituições do motor.

- Consistência Operacional Melhorada: Os motores que funcionam mais frios são menos propensos a quedas de desempenho sob carga pesada ou contínua, garantindo resultados consistentes e estabilidade do processo.

- Demandas de resfriamento reduzidas: Em algumas aplicações, a capacidade de resfriamento inerente de uma carcaça de alumínio pode reduzir ou até mesmo eliminar a necessidade de ventiladores de resfriamento auxiliares, simplificando o sistema e reduzindo o consumo de energia.

A tabela a seguir ilustra uma comparação generalizada de propriedades térmicas:

| Propriedade | Carcaça de alumínio | Carcaça de Ferro Fundido |

|---|---|---|

| Condutividade Térmica | Alto (aprox. 120-180 W/m·K) | Baixo (aprox. 50-60 W/m·K) |

| Impacto típico na temperatura do motor | Temperatura operacional significativamente mais baixa | Temperatura operacional mais alta |

| Efeito na vida útil do isolamento | Aumentou substancialmente | Vida útil padrão, reduzida sob estresse térmico |

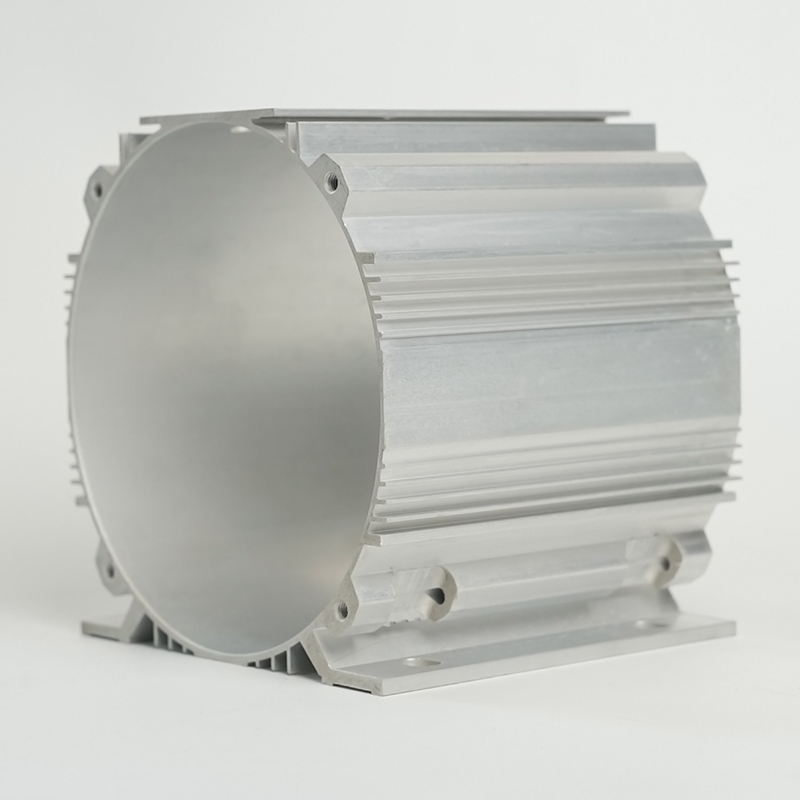

Redução significativa de peso e impacto na eficiência do sistema

A densidade do alumínio é aproximadamente um terço da do aço ou do ferro fundido. Essa diferença dramática na massa tem um efeito cascata no projeto e na eficiência operacional de todo o sistema. Uma carcaça de motor mais leve significa uma unidade de bomba geral significativamente mais leve. Esta redução no peso simplifica a instalação, reduz o suporte estrutural necessário e torna a manutenção ou reposicionamento de rotina muito menos trabalhoso. No entanto, os benefícios vão muito além do mero manuseio. Em aplicações onde a bomba faz parte de um sistema móvel ou está montada numa estrutura sensível ao peso, como em aplicações automotivas ou em plataformas elevadas, a redução de peso contribui diretamente para a eficiência e capacidade de carga útil de todo o veículo ou estrutura. Além disso, a menor massa do conjunto rotativo (em certos projetos) pode reduzir o momento de inércia, permitindo que o motor atinja sua velocidade operacional mais rapidamente e responda com mais agilidade às mudanças na demanda. Este é um fator crítico para carcaça de motor de bomba de água de alumínio para sistemas de irrigação , onde as bombas podem ser cicladas com frequência e a portabilidade entre campos é uma consideração importante. O peso reduzido torna o equipamento mais manejável para os trabalhadores agrícolas e consome menos combustível para transporte.

- Instalação e manutenção mais fáceis: Unidades mais leves requerem menos equipamentos de elevação pesados, reduzindo o tempo de instalação, o custo e o risco de ferimentos.

- Carga Estrutural Reduzida: Plataformas, patins e suportes de veículos podem ser projetados com menos material, economizando custos iniciais e uso de material.

- Resposta dinâmica aprimorada: O motor pode acelerar e desacelerar mais rapidamente, proporcionando melhor controle em aplicações de velocidade variável.

Respondendo a consultas comuns e aplicativos especializados

Tal como acontece com qualquer mudança tecnológica, a adoção de caixas de alumínio suscita questões e considerações específicas por parte de engenheiros e operadores. Abordar essas questões de frente e explorar aplicações de nicho ajuda a construir uma imagem completa da versatilidade e robustez do componente.

Resistência à corrosão em ambientes exigentes

Uma preocupação comum em relação aos metais é a sua suscetibilidade à corrosão, especialmente em ambientes industriais e de manuseio de fluidos. Embora o alumínio bruto seja reativo, as ligas usadas nas carcaças dos motores das bombas são especificamente formuladas e tratadas para oferecer excepcional resistência à corrosão. Quando exposto ao ar, o alumínio forma uma camada fina e dura de óxido de alumínio em sua superfície. Esta camada é quimicamente inerte e adere fortemente ao metal subjacente, formando uma barreira protetora contínua e auto-renovável que o protege de futuras oxidações. Essa propriedade inerente torna as carcaças de alumínio excepcionalmente adequadas para ambientes desafiadores onde há presença de umidade, produtos químicos ou atmosferas salinas. Esta é a principal razão pela qual carcaça de motor em alumínio resistente à corrosão para bombas químicas é uma especificação muito procurada. Em plantas de processamento químico, instalações de tratamento de água e aplicações marítimas, a capacidade da carcaça de resistir ao ataque corrosivo sem adicionar peso excessivo ou comprometer o desempenho térmico é uma vantagem decisiva. Ao contrário do aço, que requer pintura ou revestimento que pode lascar e desgastar, a camada protetora de óxido de alumínio é parte integrante do próprio material.

- Desempenho superior em ambientes úmidos: Ideal para bombas que lidam com água, refrigerantes e muitas soluções químicas suaves sem enferrujar.

- Integridade estética e estrutural de longo prazo: A caixa mantém sua aparência e resistência estrutural ao longo do tempo, sem a necessidade de repintura ou manutenção frequente.

- Comparação com aços revestidos: Embora os aços revestidos ofereçam proteção, qualquer violação no revestimento pode causar corrosão rápida e localizada. A proteção do alumínio é uniforme e autocurativa.

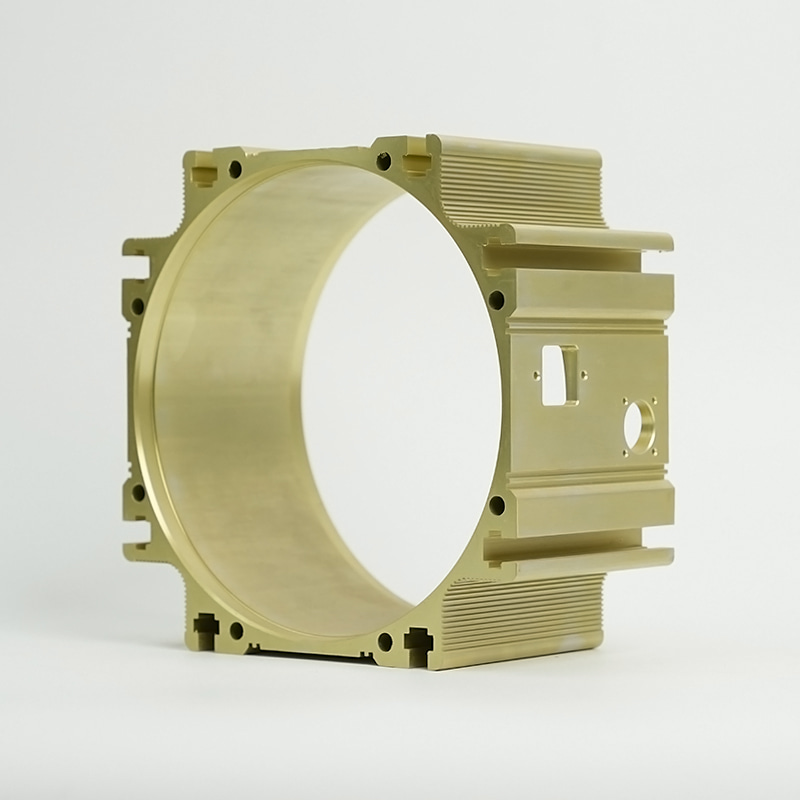

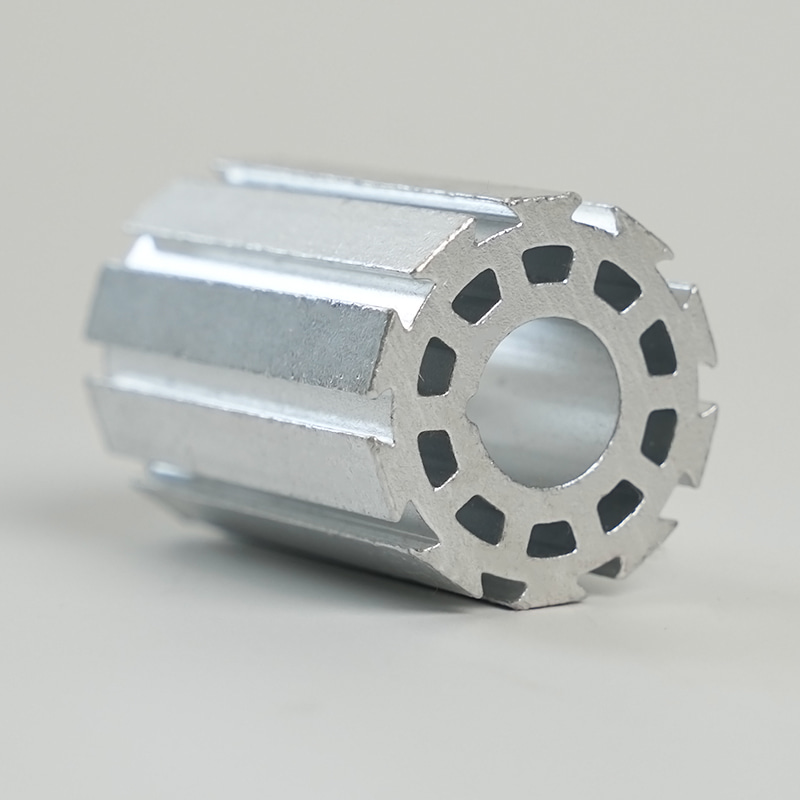

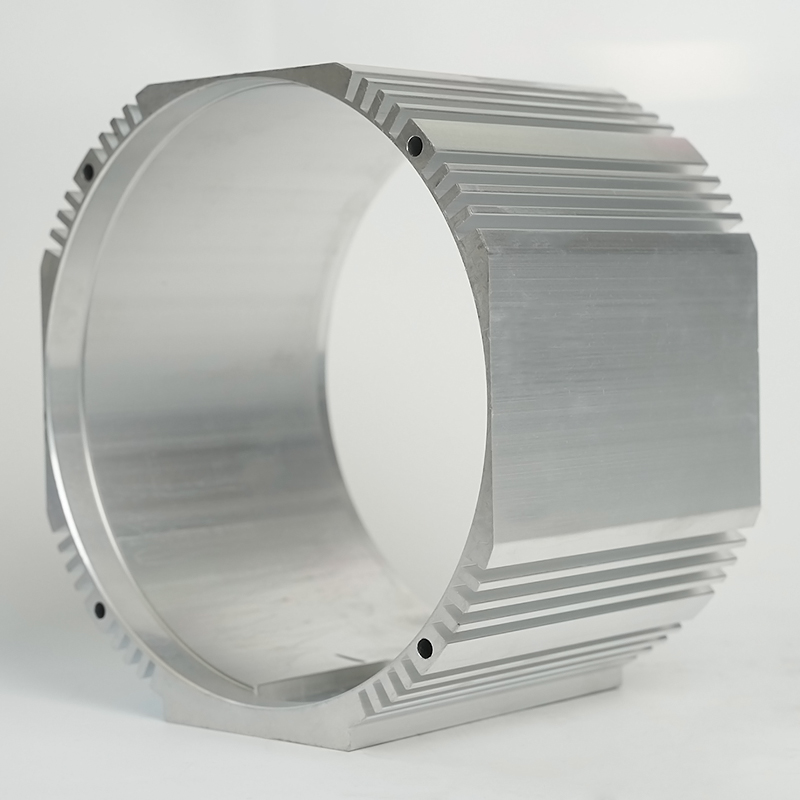

Flexibilidade de projeto e precisão de fabricação

O processo de fabrico desempenha um papel crucial na definição das características finais da habitação. As propriedades do material do alumínio o tornam excepcionalmente adequado para técnicas modernas de fabricação, como fundição sob pressão e usinagem de alta precisão. A fundição sob pressão envolve forçar o alumínio fundido em um molde de aço sob alta pressão, permitindo a produção de componentes complexos em formato líquido com paredes finas, características internas intrincadas e excelente consistência dimensional. Este alto nível de especificações de projeto da carcaça da bomba em alumínio fundido permite que os engenheiros projetem carcaças que não sejam apenas estruturalmente sólidas, mas também otimizadas para dinâmica de fluidos, dissipação de calor e integração de componentes. A excelente usinabilidade do alumínio permite a criação de assentos de rolamento, superfícies de vedação e interfaces de montagem precisos, que são essenciais para minimizar a vibração, prevenir vazamentos e garantir o alinhamento perfeito entre o motor e a bomba. Essa flexibilidade de projeto é um facilitador essencial para a criação de sistemas de bombas mais compactos, eficientes e integrados. Por exemplo, aletas de resfriamento internas complexas podem ser fundidas diretamente na carcaça para maximizar a área de superfície para dissipação de calor, um recurso que é muito mais difícil e caro de conseguir com ferro fundido.

- Geometrias Complexas: Capacidade de criar formas impossíveis ou proibitivamente caras com outros métodos de fabricação.

- Excelente acabamento superficial: As superfícies fundidas costumam ser lisas, reduzindo a necessidade de operações de acabamento secundário.

- Alta precisão dimensional: Garante qualidade consistente e desempenho confiável em um grande volume de unidades de produção.

Durabilidade e integridade estrutural sob carga

Existe um equívoco persistente de que o alumínio é um metal “mais macio” ou menos durável que o ferro fundido. Embora seja verdade que o alumínio tem uma dureza mais baixa, as ligas específicas utilizadas para componentes estruturais, como carcaças de motores, são projetadas para altas relações resistência-peso e excelente resistência à fadiga. A durabilidade de uma carcaça de alumínio é mais que adequada para a grande maioria das aplicações de bombas, incluindo aquelas com pressão e carga mecânica significativas. O segredo é que o alojamento seja projetado como um sistema, com nervuras, espessura de parede e classe de material, todos calculados para lidar com as tensões operacionais. A vantagem é que a resistência necessária é alcançada com uma fração do peso. Isso faz um carcaça de motor de alumínio para bombas de água de alta pressão não apenas viável, mas vantajoso. A combinação de leveza e alta integridade estrutural é crítica em aplicações de alta pressão onde as forças envolvidas são substanciais, e a redução no peso geral do sistema pode levar a economias na infraestrutura de suporte. Além disso, a boa capacidade de amortecimento do alumínio ajuda a absorver a energia vibracional, contribuindo para um funcionamento mais suave e silencioso, o que aumenta ainda mais a longevidade de todo o sistema.

- Alta relação resistência-peso: Fornece o suporte estrutural necessário sem a penalidade de massa excessiva.

- Boa resistência à fadiga: Resiste à falha sob carga cíclica típica de operações de bomba.

- Amortecimento de vibração: Leva a uma operação mais silenciosa e reduz o estresse nas tubulações e componentes conectados.

O resultado econômico e operacional

Em última análise, a decisão de adotar qualquer nova tecnologia de componentes se resume ao seu impacto no custo total de propriedade e no desempenho operacional. O custo inicial do material do alumínio pode ser superior ao do ferro fundido por quilograma, mas esta é uma métrica restrita e muitas vezes enganosa. A verdadeira análise económica deve considerar todo o ciclo de vida do equipamento. A economia de energia resultante da redução do peso e da melhoria da eficiência térmica reduz diretamente as despesas operacionais. A vida útil prolongada do motor, devido à operação mais fria, adia grandes gastos de capital em substituições. Requisitos de manutenção reduzidos e manuseio mais fácil reduzem os custos de mão de obra. Quando esses fatores são agregados ao longo da vida útil típica de uma bomba industrial, que pode ser de muitos anos, o benefícios da tampa leve do motor em alumínio para bombas industriais se traduz em um custo total de propriedade significativamente menor. Esta visão holística é o que está impulsionando a adoção generalizada de carcaças de motores de bombas de alumínio em toda a indústria, à medida que gerentes e engenheiros buscam não apenas comprar um componente, mas também investir em capacidade operacional de longo prazo, confiável e econômica.

- Análise de custos do ciclo de vida: Avaliar a despesa total desde a compra e instalação até a operação, manutenção e descomissionamento.

- Retorno da Eficiência Energética: O prêmio inicial de um motor com carcaça de alumínio muitas vezes pode ser recuperado através de contas de eletricidade mais baixas ao longo do tempo.

- Tempo de atividade e produtividade: Maior confiabilidade e intervalos mais longos entre falhas resultam em maior tempo de atividade da produção, que geralmente é o benefício mais valioso de todos.

A tabela a seguir fornece uma comparação simplificada dos principais fatores econômicos e operacionais:

| Fator | Carcaça de alumínio | Carcaça de Ferro Fundido |

|---|---|---|

| Custo inicial do material | Normalmente mais alto | Normalmente mais baixo |

| Impacto no Peso | Baixo (custos reduzidos de envio, manuseio e suporte) | Alto (custos auxiliares aumentados) |

| Custo Operacional de Energia | Potencialmente inferior (devido à eficiência térmica e dinâmica) | Padrão |

| Intervalos de manutenção | Potencialmente mais longo (devido à operação mais fria) | Padrão |

| Custo total de propriedade | Frequentemente menor ao longo do ciclo de vida | Muitas vezes maior ao longo do ciclo de vida |

Uma mudança material para um futuro mais eficiente

A transição para carcaças de motor de bomba de alumínio representa uma clara evolução no design e operação industrial. É uma mudança impulsionada por uma compreensão abrangente do desempenho, onde atributos como gerenciamento térmico, peso, resistência à corrosão e capacidade de fabricação são valorizados em uníssono. As vantagens não são teóricas; eles estão sendo realizados diariamente em fábricas, campos e instalações em todo o mundo, levando a operações mais confiáveis, eficientes e econômicas. À medida que as tecnologias de fabrico continuam a avançar e a procura por eficiência energética e sustentabilidade cresce, o papel dos materiais otimizados como o alumínio tornar-se-á cada vez mais central. A carcaça do motor da bomba em alumínio não é mais apenas uma opção; é um componente estratégico para qualquer operação focada em maximizar o desempenho e minimizar sua pegada operacional total no longo prazo.