A mudança global em direção a fontes de energia renováveis elevou fundamentalmente a importância de Sistemas de Armazenamento de Energia (ESS) confiáveis e de alta capacidade. No centro do desempenho, longevidade e segurança do ESS está um componente crítico, embora muitas vezes esquecido: o Calor de armazenamento de energia Habitação de pias. Este gabinete é muito mais do que um simples invólucro protetor; é um participante ativo no processo de regulação térmica. Num mundo que exige maior densidade energética e ciclos de carga/descarga mais rápidos, uma gestão térmica eficaz determina a viabilidade económica e a vida operacional de todo o sistema de baterias. Este artigo investiga o design sofisticado, a ciência dos materiais e a integração estratégica que definem as soluções de resfriamento ESS modernas e de alto desempenho, garantindo a operação ideal e maximizando o retorno do investimento.

O papel crítico das soluções de gerenciamento térmico para armazenamento de energia em baterias

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- Segurança aprimorada do sistema: A manutenção de temperaturas consistentes nas células reduz drasticamente a probabilidade de eventos térmicos perigosos, o que é fundamental para a implantação de ESS comercial e industrial.

- Ciclo de Vida Prolongado: Ao mitigar o estresse térmico, uma solução eficaz pode estender o ciclo de vida útil do sistema de bateria em 15-20% ou mais, melhorando significativamente o Custo Total de Propriedade (TCO).

- Desempenho maximizado: As baterias funcionam com mais eficiência quando a temperatura está estável. O gerenciamento térmico adequado garante que o sistema possa fornecer sua potência nominal de forma consistente, independentemente das condições ambientais.

Compreendendo os desafios térmicos no ESS moderno

Unidades ESS modernas, especialmente aquelas que usam produtos químicos com alto teor de níquel, geram calor substancial sob carga devido à resistência interna (perdas de $ I ^ 2R $). Gerenciar esse calor é um desafio porque a condutividade térmica entre as células individuais e o módulo coletivo é muitas vezes baixa, levando a gradientes de temperatura – pontos quentes – que aceleram drasticamente a degradação em áreas específicas. A caixa dos dissipadores de calor para armazenamento de energia deve ser projetada para minimizar esses gradientes em toda a bateria, agindo como uma ponte altamente condutora para o ambiente ou para um circuito de resfriamento ativo. O principal desafio do projeto é criar uma estrutura que seja estruturalmente robusta (para lidar com vibrações e choques), termicamente eficiente (alta condutividade térmica e grande área de superfície) e econômica para fabricar em escala.

- Prevenção de fuga térmica: Projetar a estrutura do dissipador de calor para isolar termicamente as células ajuda a conter um evento de falha, evitando falhas em cascata em todo o módulo.

- Mitigação de gradiente: Materiais de alta condutividade, como cobre ou alumínio de alta qualidade, são frequentemente integrados ao caminho primário de transferência de calor para equalizar rapidamente as temperaturas.

Comparando estratégias de resfriamento ativo versus passivo

A escolha entre soluções de gerenciamento térmico ativo e passivo para armazenamento de energia da bateria depende da densidade de energia da aplicação, dos requisitos de energia e do ambiente operacional. Os sistemas passivos, que dependem inteiramente do invólucro do dissipador de calor, condução, convecção e radiação, são mais simples, mais confiáveis (menos peças móveis) e geralmente escolhidos para aplicações distribuídas de menor consumo de energia. Sistemas ativos, incorporando ventiladores, resfriadores ou circuitos de refrigeração líquida, são necessários para aplicações de alta potência e alta densidade onde a dissipação passiva é insuficiente. As soluções mais eficazes utilizam frequentemente uma abordagem híbrida, utilizando a caixa do dissipador de calor como principal componente de arrefecimento passivo, que é então complementado por um circuito de fluido ativo.

| Recurso | Resfriamento Passivo (Condução/Radiação) | Resfriamento Ativo (Ar Forçado/Líquido) |

| Complexidade | Baixo (depende do projeto da habitação) | Alto (requer bombas, ventiladores, sensores) |

| Potência de resfriamento | De baixo a moderado (limitado por $\Delta T$) | Alto (pode manter temperaturas operacionais mais baixas) |

| Consumo de energia | Zero (exceto perdas parasitárias) | Moderado (energia necessária para ventiladores/bombas) |

| Aplicação Típica | ESS Residencial, Módulos de Baixa Densidade | Armazenamento em escala utilitária, pacotes de alta densidade |

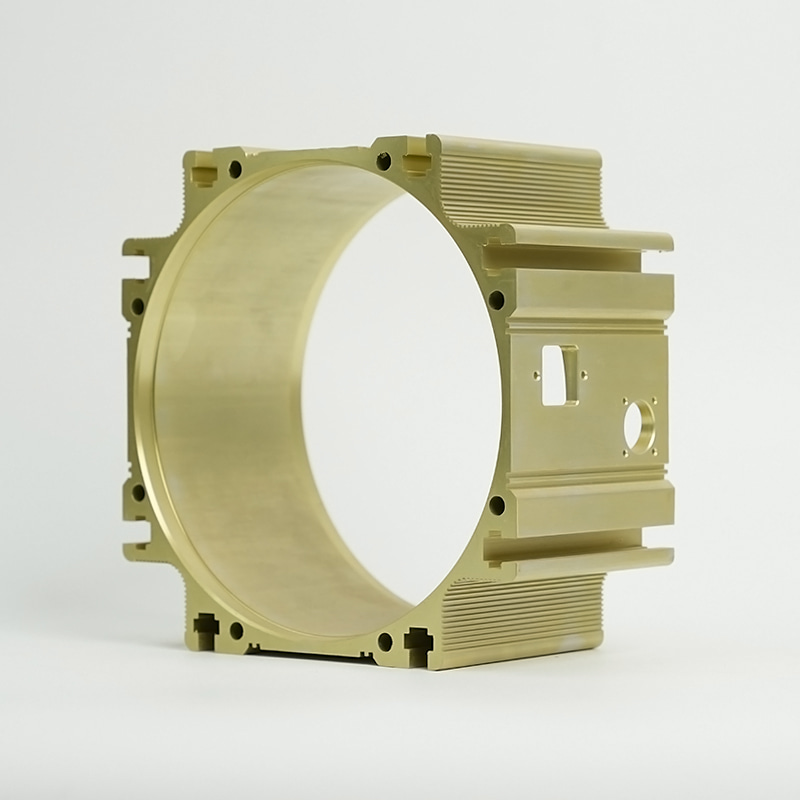

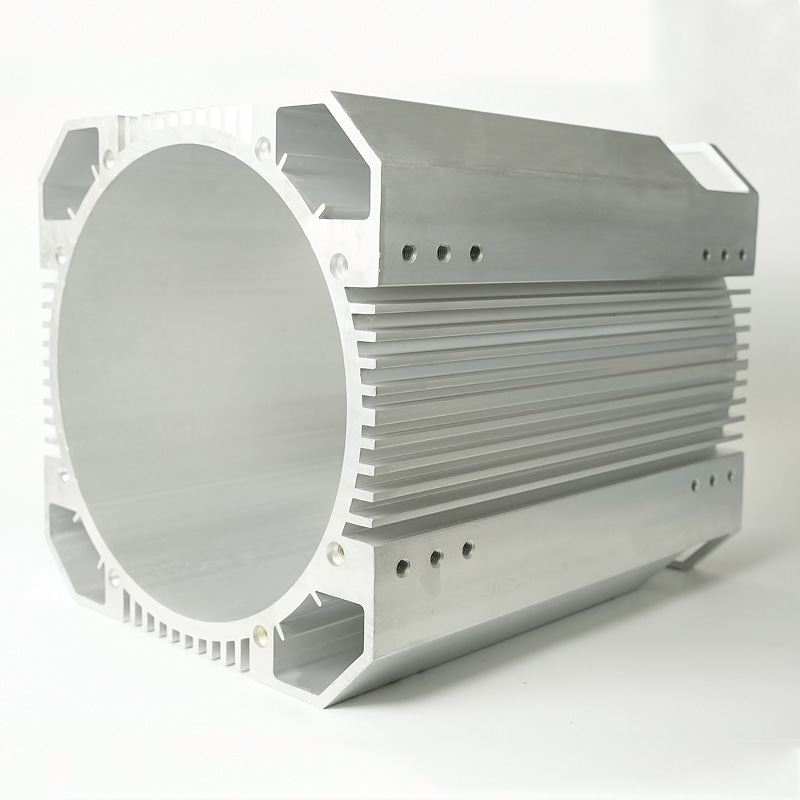

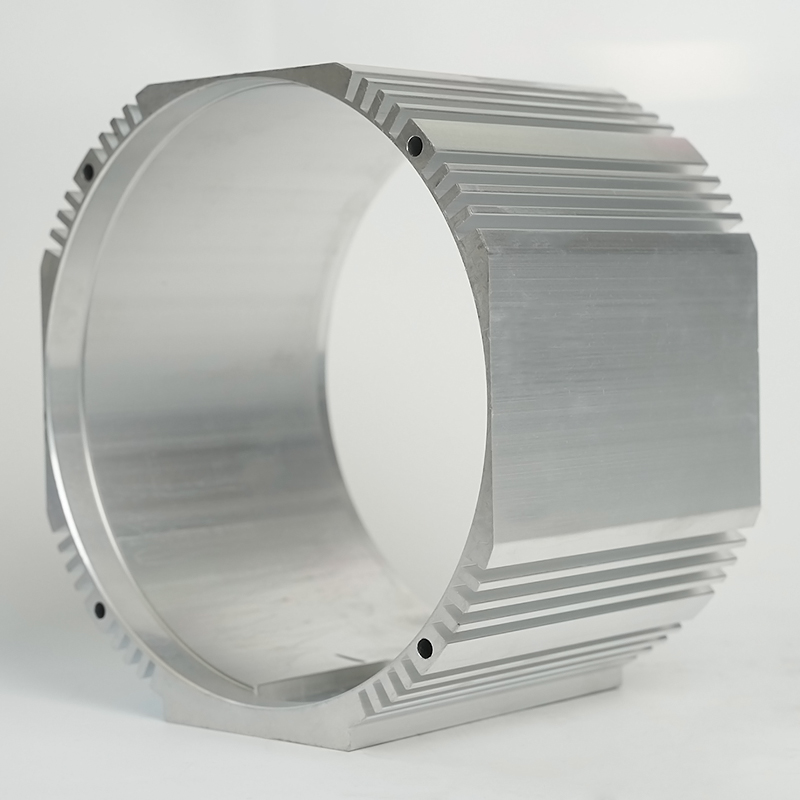

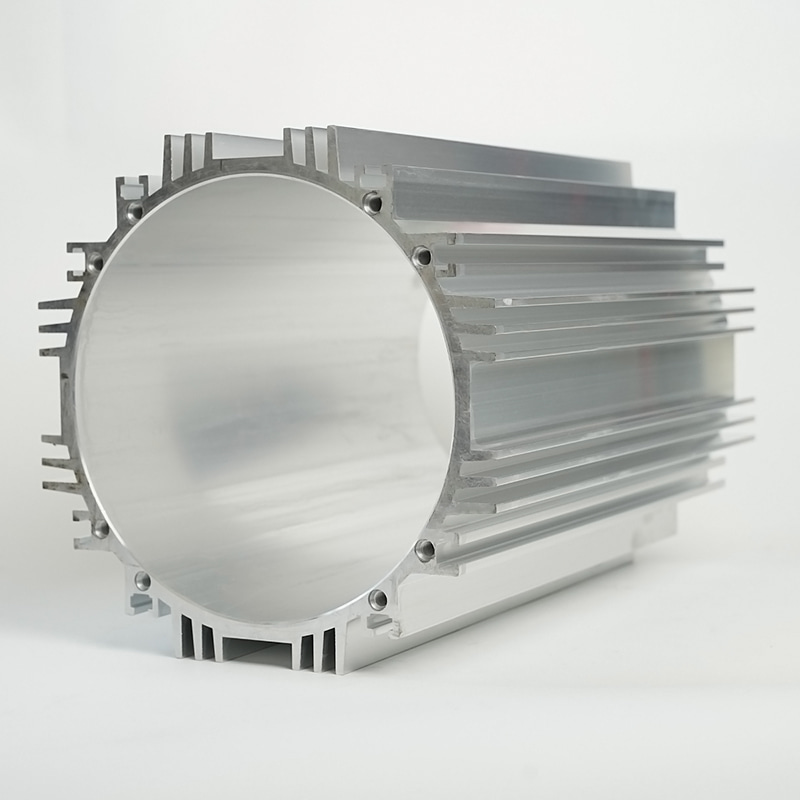

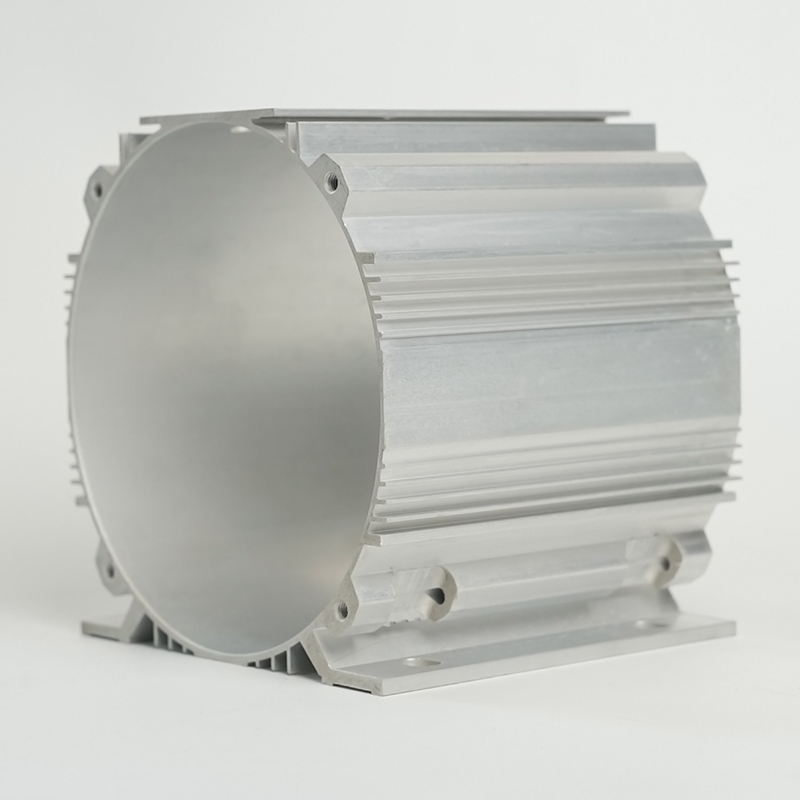

Design e material: gabinetes de alumínio fundido para resfriamento ESS

O processo de fabricação e a seleção de materiais para o invólucro externo são fundamentais para o sucesso de todo o sistema de gerenciamento térmico. O ESS moderno depende cada vez mais de gabinetes de alumínio fundido para resfriamento do ESS devido à combinação única de integridade estrutural, baixo peso e alta condutividade térmica oferecida pelas ligas de alumínio. A fundição sob pressão é o método de fabricação preferido porque permite a criação de geometrias complexas – como aletas integradas, canais de fluxo interno e recursos de montagem – em uma única operação de alta precisão. Esta abordagem monolítica elimina a resistência térmica associada a montagens aparafusadas ou soldadas, garantindo um caminho de transferência de calor contínuo da interface da bateria para o ambiente externo ou para a placa de resfriamento interna. A estrutura resultante é robusta o suficiente para atender a rigorosos padrões ambientais e de segurança, ao mesmo tempo em que é otimizada para uma produção rápida e de alto volume, o que é crucial para controlar o custo da unidade final de ESS.

- Flexibilidade de projeto: A fundição sob pressão permite que os engenheiros integrem padrões complexos de aletas e canais internos diretamente na carcaça estrutural, maximizando a área de superfície para troca de calor.

- Alta repetibilidade: O processo oferece tolerâncias extremamente restritas, garantindo que cada unidade de alojamento forneça desempenho térmico e mecânico consistente em lotes de produção em massa.

- Redução de peso: O alumínio fornece o melhor equilíbrio entre a relação resistência-peso entre os metais de alta condutividade, minimizando a massa total do recipiente ESS.

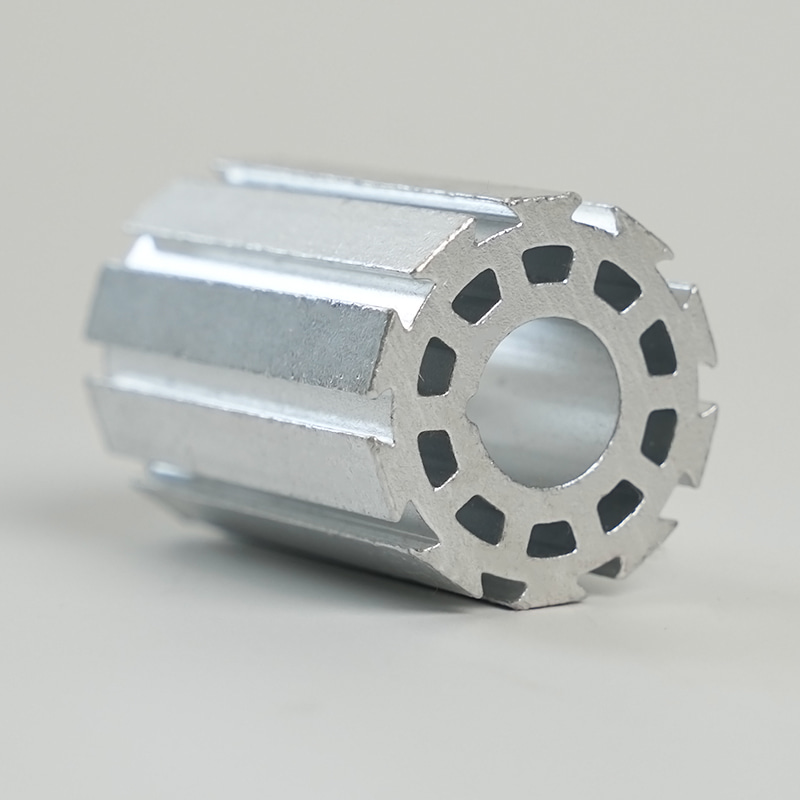

Por que o alumínio domina a fabricação de dissipadores de calor para armazenamento de energia

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- Condutividade Térmica: A alta taxa de difusão térmica garante rápida remoção de calor das células da bateria.

- Resistência à corrosão: A camada de óxido nativo protege a carcaça contra danos ambientais, reduzindo as necessidades de manutenção a longo prazo.

Usinagem e Tratamento de Superfície: Melhorando o alojamento de dissipação de calor de alto desempenho para ESS

Para obter um invólucro de dissipação de calor verdadeiramente de alto desempenho para o ESS, a unidade fundida geralmente passa por tratamentos secundários. A usinagem de precisão é usada para criar interfaces perfeitamente planas para módulos de bateria ou placas de resfriamento, minimizando a resistência de contato – o inimigo térmico da eficiência. Tratamentos de superfície, como anodização ou revestimentos especializados, são então aplicados para melhorar ainda mais o desempenho. A anodização aumenta a espessura da camada de óxido que ocorre naturalmente, principalmente para resistência à corrosão e isolamento elétrico. Crucialmente para o resfriamento passivo, certos acabamentos de superfície, especialmente aqueles que são pretos ou escuros, podem aumentar significativamente a emissividade ($\epsilon$) da caixa, maximizando assim a perda de calor através da radiação térmica. Embora este ganho seja modesto em comparação com a condução, cada watt de calor dissipado contribui para uma temperatura operacional mais baixa e uma vida útil mais longa do sistema.

| Tipo de tratamento | Benefício Primário | Impacto Térmico |

| Usinagem de Precisão | Achieving flatness ($\sim 0.05\ \text{mm}$) | Minimiza a resistência térmica de contato |

| Anodização (transparente/cor) | Resistência à corrosão/abrasão | Fornece isolamento elétrico (isolamento) |

| Revestimento/tinta preta | Estética/Emissividade Aprimorada | Maximiza a dissipação de calor via radiação |

Integração avançada de resfriamento: otimizando placas de resfriamento líquido para sistemas de armazenamento de energia

Para implantações de ESS de grande escala e de nível utilitário, onde altas cargas térmicas são sustentadas por longos períodos, o resfriamento líquido ativo torna-se essencial. Isto é facilitado pela otimização de placas de resfriamento líquido para sistemas de armazenamento de energia que normalmente são integrados diretamente na base da caixa dos dissipadores de calor para armazenamento de energia. Essas placas contêm canais serpentinos através dos quais um fluido dielétrico circulante ou uma mistura de água/glicol remove o calor das células da bateria por convecção. A eficácia deste sistema é altamente dependente do design das próprias placas – especificamente, da geometria dos canais de fluxo internos. O projeto ideal garante que a velocidade do líquido refrigerante seja suficiente para atingir um alto coeficiente de transferência de calor sem incorrer em potência de bombeamento excessiva (queda de pressão) ou restrições no caminho do fluxo. O objetivo é maximizar o calor extraído por unidade de potência de bombeamento, melhorando assim a eficiência geral do sistema (COP, ou Coeficiente de Desempenho) e reduzindo o consumo de energia parasita do próprio sistema. Isso geralmente envolve modelagem de Dinâmica de Fluidos Computacional (CFD) para simular fluxo de calor e perfis de pressão antes da fabricação.

- Alta capacidade térmica: Os refrigerantes líquidos têm uma capacidade de calor específico muito maior que o ar, permitindo-lhes transportar significativamente mais calor por unidade de volume.

- Temperatura Uniforme: Canais de fluxo adequadamente projetados alcançam uniformidade de temperatura superior em todo o módulo da bateria em comparação com sistemas de ar forçado.

- Miniaturização do sistema: O resfriamento líquido permite um empacotamento mais compacto das células da bateria, aumentando a densidade geral de energia da unidade ESS.

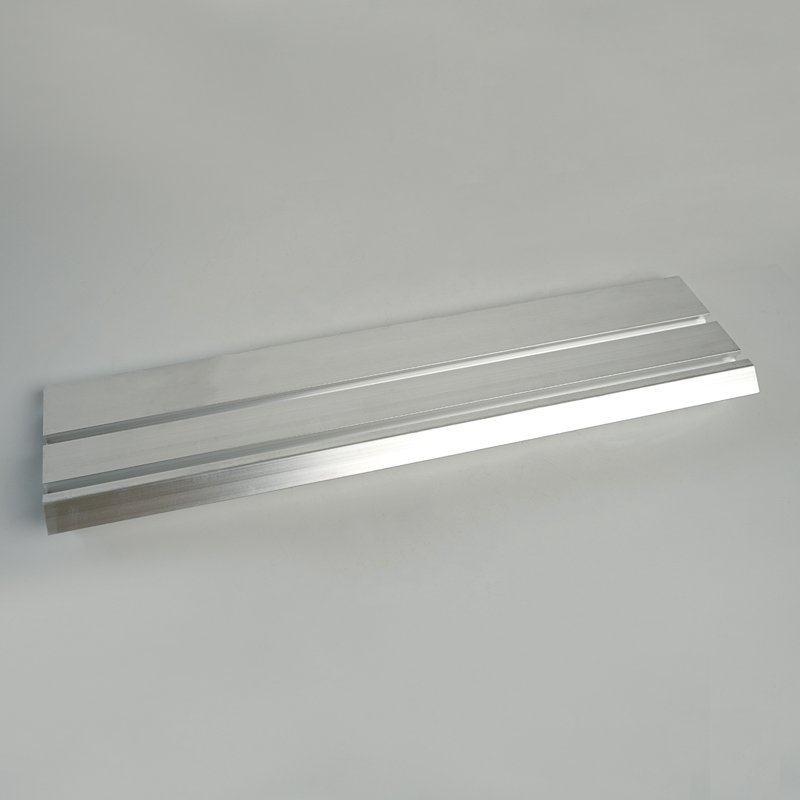

Fatores de projeto de placa: caminho de fluxo e espessura do material

Dois parâmetros críticos para otimizar placas de resfriamento líquido para sistemas de armazenamento de energia são o projeto do caminho do fluxo e a espessura do material da placa que separa o refrigerante da célula da bateria. Um caminho de fluxo bem projetado (por exemplo, paralelo, serpentino ou multipassagem) garante uma distribuição uniforme da velocidade e da temperatura do líquido refrigerante em toda a área da superfície. Um fluxo muito lento leva ao aquecimento localizado, enquanto um fluxo muito rápido leva a uma alta queda de pressão e desperdício de energia. Da mesma forma, a espessura do material da placa deve ser minimizada para reduzir a resistência térmica entre a fonte de calor (aba/fundo da bateria) e o dissipador de calor (refrigerante). Placas mais finas, no entanto, exigem técnicas de fabricação de alta precisão, como soldagem por fricção ou brasagem a vácuo, para garantir a integridade e evitar vazamentos – uma preocupação crítica de segurança. Equilibrar os benefícios térmicos do material fino com os requisitos mecânicos e o custo de fabricação é fundamental para o projeto final da placa.

- Queda de Pressão: A resistência ao fluxo de fluido; uma queda de pressão menor requer menos energia da bomba.

- Área de superfície molhada: Maximizar a área de contato entre o refrigerante e a superfície da placa melhora a transferência de calor por convecção.

Resfriamento líquido vs. resfriamento a ar: métricas de desempenho

Ao selecionar uma estratégia de resfriamento, os projetistas do ESS avaliam o desempenho superior do resfriamento líquido em relação à simplicidade e ao menor custo inicial do resfriamento a ar. O resfriamento líquido é excelente na manutenção de uma faixa de temperatura mais restrita, o que é fundamental para prolongar a vida útil das células de alta potência. Ele também possui uma capacidade de rejeição de calor muito maior, tornando-o a única opção viável para sistemas com altas taxas C (corrente de carga/descarga em relação à capacidade). Por outro lado, o resfriamento por ar forçado, embora simples, sofre de baixa uniformidade de temperatura e baixo coeficiente de transferência de calor, o que significa que é adequado apenas para aplicações ESS de baixa potência ou baixo ciclo de trabalho. O custo inicial de implementação de um circuito de refrigeração líquida, incluindo placas, bombas, mangueiras e coletor, é substancialmente mais alto do que um simples sistema de ventilador, razão pela qual a decisão é inteiramente orientada pelas métricas de desempenho exigidas.

| Métrica | Sistema de refrigeração líquida | Sistema de resfriamento de ar forçado |

| Coeficiente de transferência de calor | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| Uniformidade de temperatura | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| Necessidades de manutenção | Moderado (verificações de fluidos, manutenção da bomba) | Baixo (Limpeza do filtro, substituição do ventilador) |

Seleção Estratégica: Escolhendo caixas de armazenamento de energia econômicas com resfriamento integrado

O maior desafio para os fabricantes de ESS é fornecer uma caixa de armazenamento de energia econômica com resfriamento integrado que não comprometa o desempenho ou a segurança. Alcançar a relação custo-benefício é uma compensação complexa que vai além do simples preço unitário da caixa dos dissipadores de calor para armazenamento de energia. Envolve avaliar todo o custo do ciclo de vida, incluindo escalabilidade de fabricação, custos potenciais de garantia associados a falhas térmicas e despesas operacionais (OpEx) da carga parasita do sistema de resfriamento. Por exemplo, uma caixa de alumínio fundido um pouco mais cara que facilita o resfriamento passivo superior pode eliminar a necessidade de um sistema de ventilador ativo, reduzindo o consumo de energia e os custos de manutenção ao longo de uma vida útil de 15 anos. Este processo de seleção estratégica exige que os fabricantes se afastem dos preços simplistas dos componentes e adotem um modelo de Custo Total de Propriedade (TCO), onde a eficiência térmica é diretamente quantificada como uma poupança na substituição de baterias ou um ganho na capacidade utilizável.

- Otimização da fabricação: Projetar o gabinete para fundição sob pressão ou extrusão de passagem única pode reduzir drasticamente o tempo de processamento e o desperdício de material.

- Padronização: O uso de perfis e componentes de dissipadores de calor padrão, sempre que possível, reduz os custos de ferramentas personalizadas e agiliza a cadeia de fornecimento.

Avaliação do custo total de propriedade (TCO) para caixas de resfriamento

A análise do TCO para uma caixa de armazenamento de energia económica com refrigeração integrada deve ter em conta quatro elementos financeiros principais ao longo do ciclo de vida do produto. Em primeiro lugar, o Despesa de Capital Inicial (CapEx), que inclui o custo de material e fabricação da carcaça e do sistema de refrigeração. Em segundo lugar, as Despesas Operacionais (OpEx), que cobrem a energia consumida pelo sistema de refrigeração (bombas, ventiladores, chillers) e a mão de obra/peças de manutenção. Em terceiro lugar, o custo de substituição dos módulos de bateria, que é diretamente mitigado por um arrefecimento eficaz. Por último, a penalidade financeira associada ao tempo de inatividade ou falha do sistema, que é reduzida por um projeto térmico mais confiável. Um alojamento inicial de alta eficiência, porém mais caro, muitas vezes levará a um TCO mais baixo devido ao OpEx reduzido e a uma vida útil da bateria mais longa e confiável. Esta perspectiva de longo prazo é vital para garantir vantagem competitiva no mercado de ESS em rápida evolução.

- Vida útil da bateria: Um aumento de 10% na vida útil da bateria devido ao resfriamento superior pode compensar um custo inicial de habitação significativamente mais alto.

- Eficiência Energética: A redução da carga parasita do sistema de refrigeração contribui diretamente para que mais energia líquida seja entregue à rede ou ao cliente.

Tendências Futuras no Projeto de Habitações de Dissipadores de Calor com Armazenamento Integrado de Energia

O futuro de Calor de armazenamento de energia Sinks A habitação está a evoluir para componentes multifuncionais e altamente integrados. Prevemos uma mudança em direção à integração perfeita das funções estruturais, térmicas e elétricas dentro do gabinete. Isso inclui o uso de materiais compósitos avançados que são estruturalmente robustos e, ao mesmo tempo, oferecem características térmicas personalizadas, ou fabricação aditiva (impressão 3D) para criar estruturas internas complexas que maximizam a área de superfície de troca de calor. Outra tendência importante é a integração de materiais de mudança de fase (PCM) diretamente na estrutura da habitação, oferecendo um amortecedor passivo e temporário contra picos térmicos de curto prazo. Estas inovações visam tornar o processo de resfriamento totalmente localizado e autônomo, minimizando a dependência de componentes de resfriamento ativos externos que consomem energia, tornando assim todo o sistema ESS mais leve, mais compacto e inerentemente mais seguro.

- Integração PCM: Utiliza materiais de mudança de fase para absorver calor durante ciclos rápidos de descarga/carga, retardando o aumento de temperatura.

- Materiais Inteligentes: Desenvolvimento de invólucros com sensores incorporados e propriedades térmicas ajustáveis dinamicamente.

Perguntas frequentes

Qual é a principal diferença entre um gabinete padrão e uma caixa de dissipadores de calor para armazenamento de energia?

A principal diferença está na função e na composição do material. Um invólucro padrão fornece proteção mecânica e vedação ambiental, mas normalmente é feito de aço ou alumínio de qualidade inferior com condutividade térmica moderada. Uma caixa de dissipadores de calor para armazenamento de energia, por definição, é projetada para ser um componente térmico ativo. Normalmente é fabricado em alumínio de alta condutividade térmica (geralmente fundido sob pressão) com recursos complexos e integrados - como aletas de resfriamento, nervuras internas ou canais - projetados para maximizar a transferência de calor para longe das células da bateria. Seu design é regido por métricas de eficiência térmica (por exemplo, Watts por Kelvin), e não apenas pela resistência estrutural, tornando-o uma parte crítica das soluções de gerenciamento térmico para armazenamento de energia de baterias.

Como a escolha de gabinetes de alumínio fundido para resfriamento ESS afeta o peso geral do sistema?

A escolha de gabinetes de alumínio fundido para resfriamento ESS proporciona um equilíbrio ideal para gerenciamento de peso em sistemas de grande escala. Embora o alumínio seja mais denso que o plástico, as suas propriedades térmicas e mecânicas superiores permitem que a espessura da parede seja significativamente reduzida em comparação com metais menos condutores como o aço, resultando numa redução do peso líquido. Além disso, o processo de fundição permite estruturas complexas de nervuras e treliças que adicionam imensa resistência sem adicionar massa desnecessária. Isto é crucial para maximizar a densidade de energia do ESS, já que cada quilograma economizado no invólucro pode ser dedicado às células da bateria, levando a um invólucro de dissipação de calor de maior desempenho para o ESS em geral.

Existem vantagens de segurança inerentes à otimização de placas de resfriamento líquido para sistemas de armazenamento de energia?

Sim, existem vantagens de segurança significativas. Ao otimizar placas de resfriamento líquido para sistemas de armazenamento de energia, os engenheiros podem obter um controle de temperatura muito mais rígido e uniformidade em toda a bateria. Essa uniformidade é a principal defesa contra pontos quentes localizados que podem desencadear fuga térmica – o risco de segurança mais sério em sistemas de íons de lítio. Um sistema de refrigeração líquida também pode ser projetado para isolar módulos. No caso de um evento térmico interno, o fluido não inflamável ou dielétrico circulante pode retirar rapidamente o calor do cluster de células afetado, ou o sistema pode isolar e desligar rapidamente o circuito afetado, limitando significativamente o risco de propagação e tornando toda a solução um alojamento de armazenamento de energia mais econômico com resfriamento integrado do ponto de vista de mitigação de risco.