Por que a escolha do material da habitação é importante

Papel da Habitação no Desempenho Motor

A habitação de um motor elétrico faz muito mais do que simplesmente incluir componentes – fornece suporte estrutural, ajuda na dissipação de calor e protege contra contaminação ambiental e vibração. Se o material do invólucro for mal escolhido, poderão ocorrer problemas como peso excessivo, mau gerenciamento térmico ou falhas relacionadas à vibração. Vamos examinar essas funções principais.

- Estabilidade estrutural e alinhamento do estator/rotor.

- Gestão térmica – o material da caixa afeta a rapidez com que o calor é removido.

- Proteção contra poeira, umidade e exposição a produtos químicos em operação no mundo real.

- Implicações de peso e custo de fabricação para o produto final.

Visão geral das tendências de materiais em carcaças de motores

Dados recentes da indústria mostram que as ligas de alumínio são cada vez mais preferidas para aplicações em carcaças de motores, especialmente nos setores automotivo e de alto desempenho. : Ao mesmo tempo, o ferro fundido e o aço continuam relevantes para aplicações pesadas e sensíveis ao custo. Prevê-se que o mercado de perfis de carcaças de motores cresça significativamente, refletindo a expansão do uso de motores elétricos em todas as indústrias.

Principais materiais usados em carcaças de motores

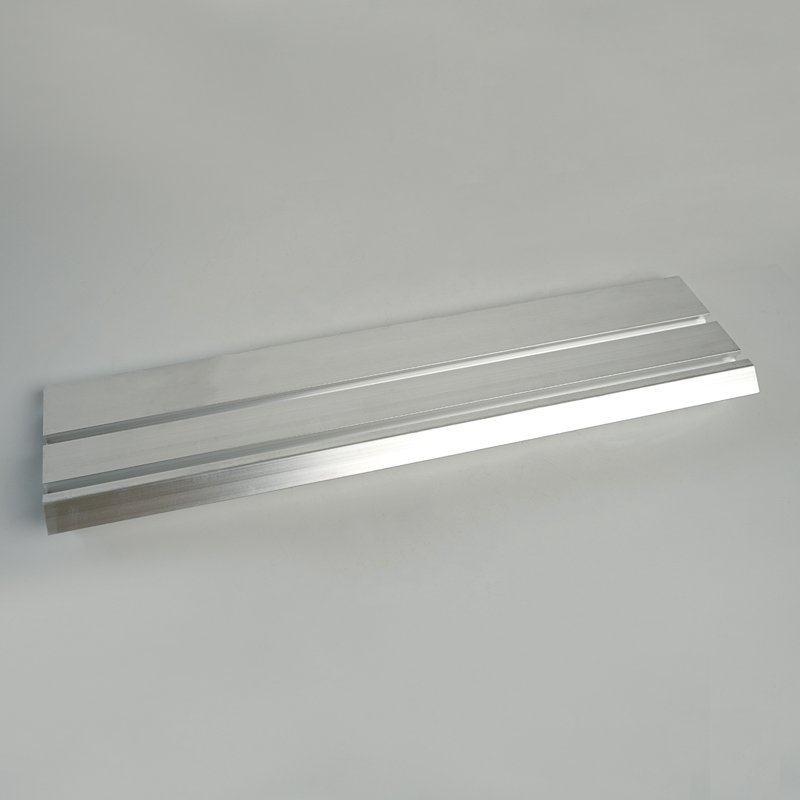

Ligas de alumínio – leves, condutividade térmica

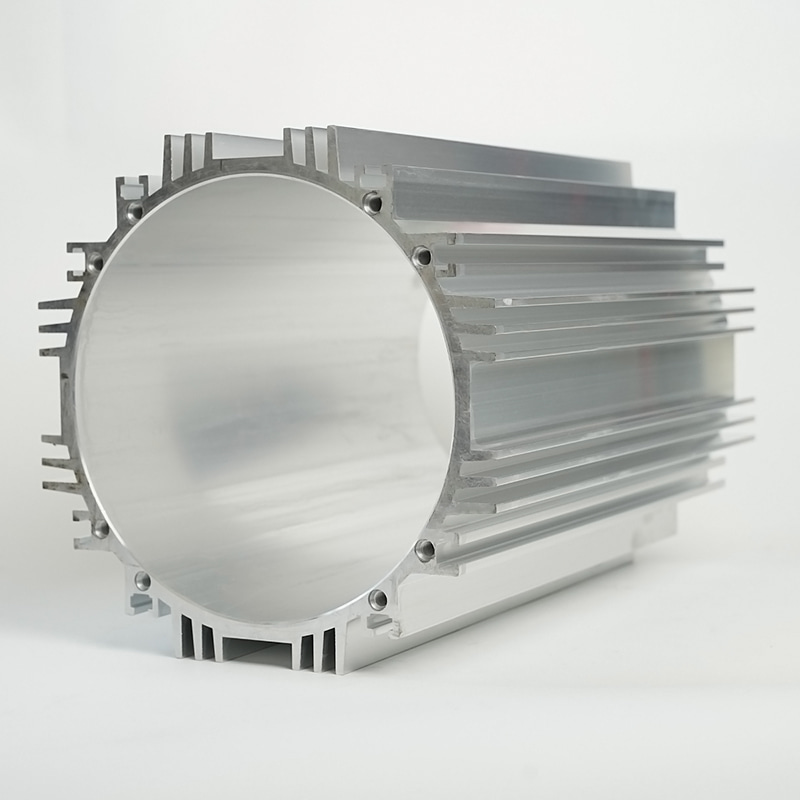

Carcaças de liga de alumínio são amplamente utilizadas devido à sua baixa densidade e alta condutividade térmica. De acordo com informações da indústria, “a liga de alumínio é o material preferido para carcaças de motores modernos… porque oferece a melhor combinação de leveza e alta condutividade térmica”.

Ferro fundido – resistência, amortecimento de vibrações

O ferro fundido oferece rigidez superior e bom amortecimento de vibrações, tornando-o adequado para motores industriais pesados onde cargas mecânicas e durabilidade a longo prazo são críticas.

Aço e outros materiais – eficiência de custos e usos de nicho

As carcaças de aço são frequentemente escolhidas para motores econômicos de uso geral, onde as demandas de peso e dissipação de calor são menos críticas. Outros materiais (por exemplo, compósitos ou resinas termofixas) estão surgindo para aplicações leves especializadas.

Comparando opções de materiais: benefícios e aplicações

Benefícios de benefícios do material da carcaça do motor em liga de alumínio

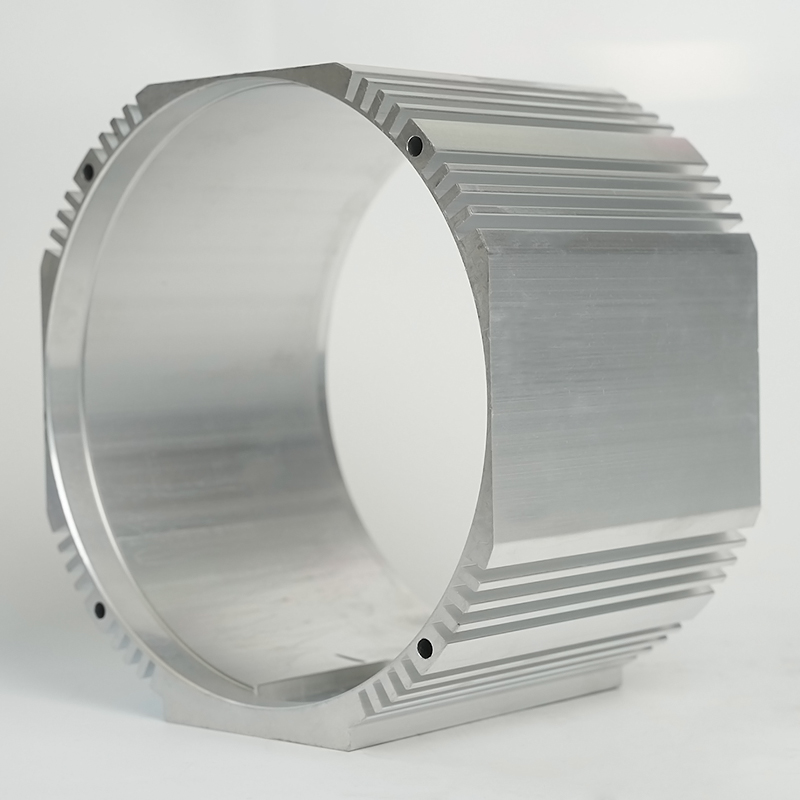

O alumínio oferece diversas vantagens claras para carcaças de motores voltadas ao desempenho, especialmente em aplicações que necessitam de peso reduzido e melhor controle térmico. Esses benefícios incluem:

- Reduza o peso geral do motor, melhorando a eficiência e o manuseio.

- Melhor dissipação de calor, reduzindo o aumento de temperatura em operação.

- Opções flexíveis de moldagem (fundição sob pressão, extrusão) para formas complexas.

Caso de uso para material de carcaça de motor em ferro fundido para motores industriais

Para motores industriais pesados, onde a robustez mecânica e o amortecimento de vibrações são prioridades em vez da economia de peso, o ferro fundido continua sendo um forte candidato.

Quando escolher material leve da carcaça do motor para servomotores

Em aplicações de servo e micromotores, minimizar a inércia e a massa é muito importante. Carcaças leves ajudam a obter uma resposta dinâmica mais rápida e menores perdas rotacionais.

Concentre-se em comparação de resistência à corrosão do material da carcaça do motor

A resistência à corrosão é um fator vital em ambientes operacionais adversos. A comparação dos materiais da habitação nesta base destaca as vantagens e desvantagens:

| Materiais | Resistência à corrosão | Aplicação típica |

| Liga de alumínio | Bom (especialmente quando anodizado ou tratado superficialmente) | Bombas de água, motor A/C, servo motores |

| Ferro fundido | Moderado (requer revestimentos) | Grandes motores industriais, acionamentos para serviços pesados |

| Aço | Variável (depende do tratamento) | Motores industriais de uso geral |

Abordagem personalizada: seleção de material de carcaça de motor para micromotores OEM

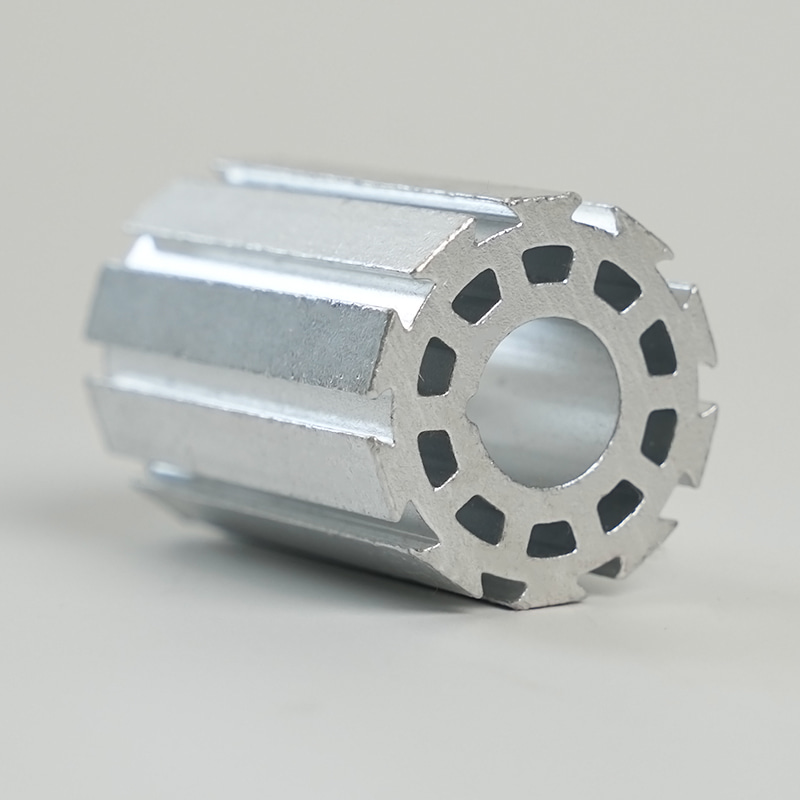

Ao selecionar material para micromotores (por exemplo, diâmetros de furo interno de 46 mm a 260 mm, muitos formatos e especificações), vários fatores devem ser equilibrados: custo de ferramental, volume de produção, versatilidade da peça, acabamento superficial e desempenho térmico/estrutural.

Considerações Práticas para Fabricação e Fornecimento

Custo do molde, versatilidade e ferramentas (contexto da nossa empresa)

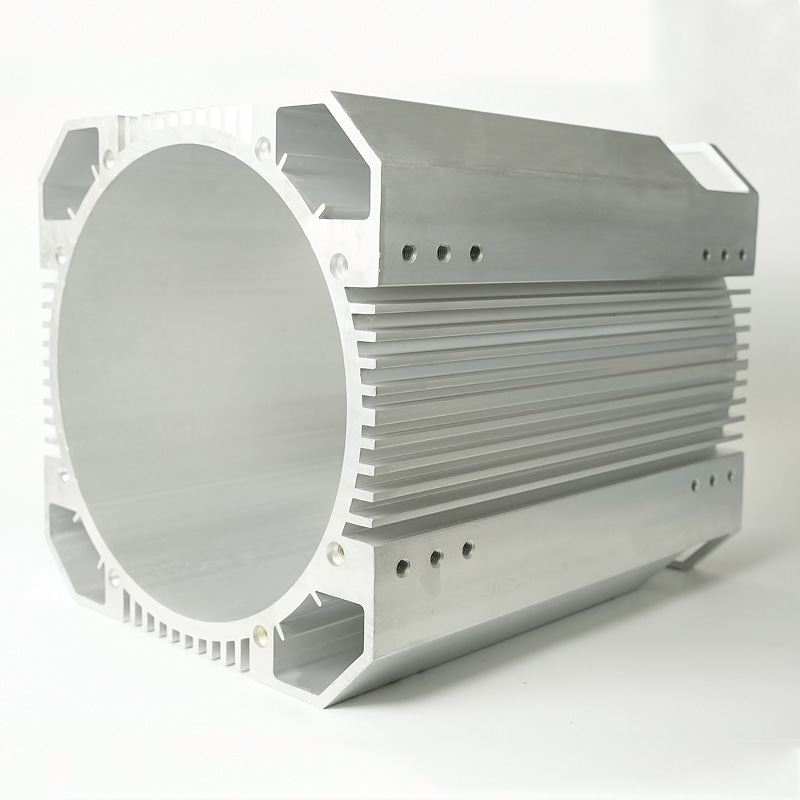

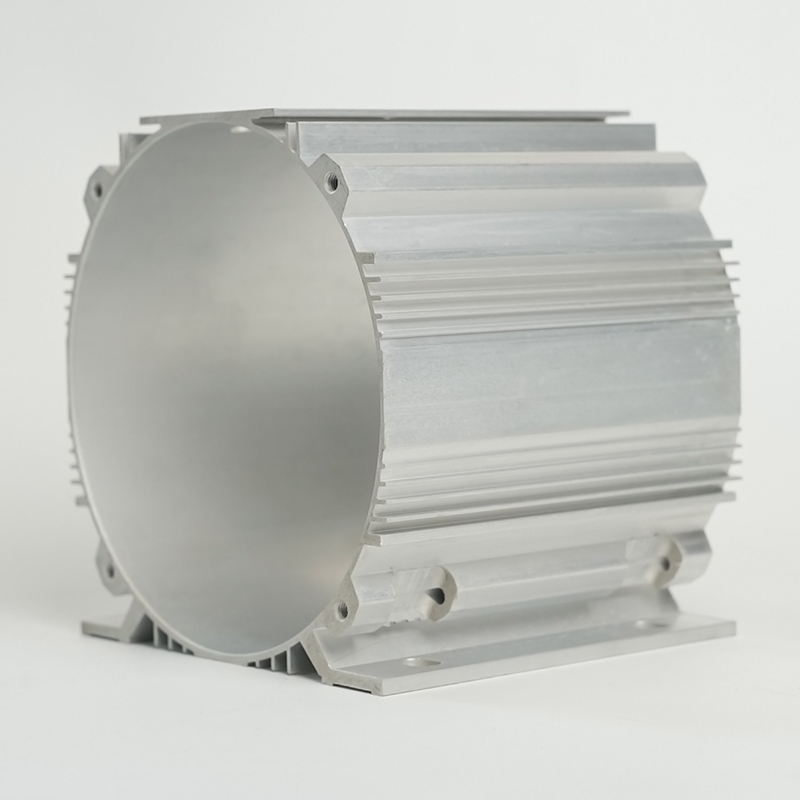

Na Fabricação de peças de motor Jingjiang Hetai Co., Ltd. (fundada em 2007 e localizada na cidade de Shengci, cidade de Jingjiang), a empresa é especializada em carcaças de motores de liga de alumínio e produtos de liga de alumínio. Possui área de 16.000 m², área de construção de 11.000 m², e possui produção em larga escala com produção de classe de até 5.000 conjuntos. Oferece furos internos de 46 mm a 260 mm, com mais de 600 moldes para diferentes especificações. A vantagem dos invólucros de liga de alumínio inclui baixo custo do molde e grande versatilidade. De acordo com a empresa: “um par de carcaças elásticas de liga de alumínio pesa apenas cerca de um quinto da mesma carcaça de ferro fundido, economizando mão de obra e eficiência de tempo”.

Tratamento de superfície, conformidade ambiental, escala de produção

A empresa também possui qualificações de tratamento de superfície para anodização e eletroforese, além de licenças de proteção ambiental e esgoto. Os invólucros de liga de alumínio são amplamente utilizados em motores redutores, motores de máquinas de costura, motores de bombas de água, motores de ar condicionado, servo motores, motores de elevação, motores de automóveis e outras fábricas de motores micro-especiais. Essa amplitude de aplicação ressalta a importância de adequar o material da carcaça ao meio ambiente, ao volume de produção e à estrutura de custos.

Por que escolher Jingjiang Hetai Motor Parts Manufacturing Co., Ltd.

Perfil e capacidades da empresa

Fundada em 2007, Jingjiang Hetai Motor Parts Manufacturing Co., Ltd . é uma unidade de produção profissional para carcaças de motores em liga de alumínio e produtos de liga de alumínio. Localizada na cidade de Shengci, cidade de Jingjiang, a empresa cobre 16.000 m² e área de construção de 11.000 m², com produção de classe de até 5.000 conjuntos.

Vantagens de nossas carcaças de liga de alumínio e capacidade de produção

- Furos internos variam de 46 mm a 260 mm; mais de 600 moldes suportam vários formatos e especificações.

- Grande versatilidade: por exemplo, um par de invólucros elásticos de liga de alumínio pesa cerca de um quinto do mesmo invólucro de ferro fundido.

- Capacidades de tratamento de superfície: qualificações independentes de oxidação e eletroforese, proteção ambiental e licenças de esgoto garantem qualidade e conformidade.

- Aplicações em vários tipos de motores: redutor, máquina de costura, bomba d’água, ar condicionado, servo, elevação, automotivo, motores microespeciais.

- Certificada pelo sistema de gestão de qualidade ISO9001, enfatizando o compromisso da empresa com o desenvolvimento “baseado em qualidade e integridade” e com a estratégia de marketing “benefício mútuo, cliente em primeiro lugar”.

Conclusão: Fazendo a escolha certa para o material da carcaça do motor

Selecionando o material ideal para o seu carcaça do motor depende do equilíbrio dos requisitos de desempenho (como peso, gerenciamento térmico, resistência à corrosão, amortecimento de vibrações) com custo, ferramentas e volume de produção. Para muitas aplicações atuais, a escolha da carcaça em liga de alumínio oferece benefícios atraentes: leveza, rápida dissipação de calor e versatilidade de ferramentas. Enquanto isso, o ferro fundido e o aço ainda se mantêm fortes em contextos de serviços pesados ou sensíveis a custos.

Ao fazer parceria com um fornecedor competente como a Jingjiang Hetai, que oferece alta versatilidade, bom serviço e profunda experiência em carcaças de motores em liga de alumínio, você pode garantir que a carcaça atenda às demandas de desempenho e fabricação.

Perguntas frequentes

- 1. Qual o melhor material para a carcaça de um motor elétrico?

- O melhor material depende da aplicação específica: para leveza e alto desempenho, geralmente é preferida a liga de alumínio; para maior durabilidade, o ferro fundido pode ser preferido.

- 2. Como comparo a resistência à corrosão entre os materiais da carcaça do motor?

- Você compara as propriedades dos materiais (por exemplo, alumínio versus ferro fundido versus aço), tratamentos de superfície (anodização, revestimentos) e ambiente de uso – consulte nossa tabela de comparação acima.

- 3. O material da carcaça do motor em liga de alumínio pode atender a ambientes de alta vibração?

- Sim, as ligas de alumínio podem ser projetadas com nervuras, espessura de parede e acabamento apropriados para garantir amortecimento de vibração suficiente – mas o ferro fundido ainda mantém vantagens em choques muito elevados ou cargas pesadas.

- 4. Qual a importância do custo do ferramental e da versatilidade do molde na seleção do material do alojamento?

- Muito importante. Os materiais e os processos de fabricação (fundição sob pressão, extrusão, usinagem) afetam o custo do molde, o prazo de entrega e a versatilidade. Por exemplo, os invólucros de liga de alumínio geralmente permitem custos de molde mais baixos e ajustes de formato mais flexíveis.

- 5. Que tratamentos de superfície devo considerar para materiais de carcaças de motores?

- Os tratamentos comuns incluem anodização ou eletroforese para alumínio, revestimentos ou tinta para ferro fundido/aço e garantia de conformidade ambiental (por exemplo, esgoto e licenças de emissão) na fabricação.