Compreendendo a carcaça do motor em aplicações de empilhadeiras

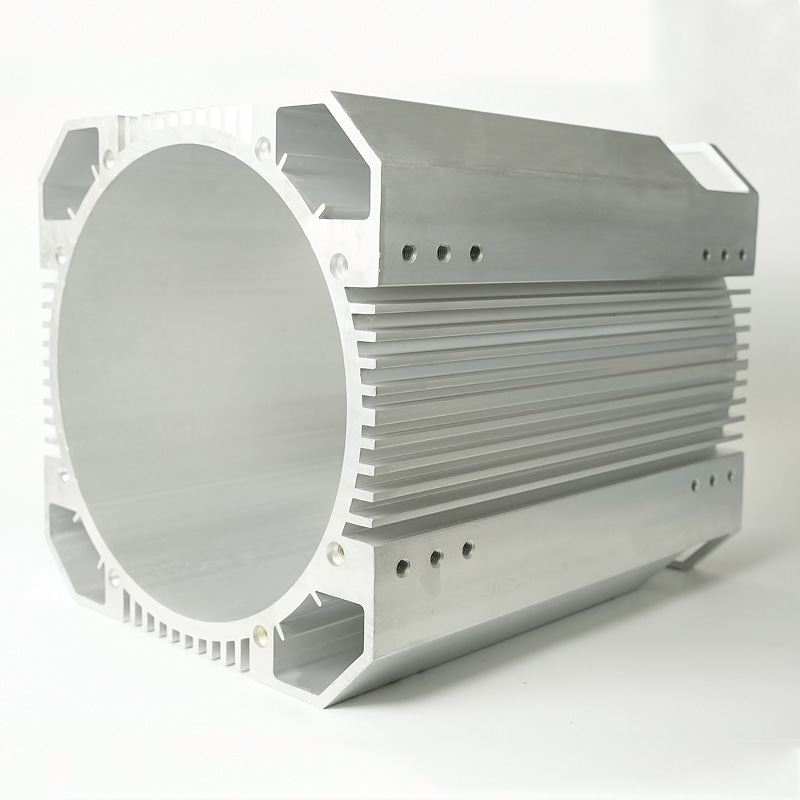

O carcaça do motor serve como proteção e base estrutural para os motores elétricos que alimentam os sistemas de acionamento de empilhadeiras. Este componente crítico impacta diretamente o desempenho, a durabilidade e o custo total de propriedade. Dois métodos principais de fabricação dominam a indústria: fundição e extrusão. Cada abordagem oferece vantagens e limitações distintas que afetam o desempenho das empilhadeiras em vários ambientes operacionais, desde armazéns refrigerados até instalações de fabricação de serviços pesados.

Cinco considerações principais para a seleção da carcaça do motor da empilhadeira

Ao avaliar opções de carcaças de motor para aplicações em empilhadeiras, vários fatores técnicos exigem uma análise cuidadosa. As palavras-chave de cauda longa a seguir representam preocupações específicas que os gerentes de manutenção e especificadores de equipamentos pesquisam frequentemente ao tomar decisões de aquisição. A compreensão destes conceitos ajuda as partes interessadas a selecionar o tipo de habitação ideal para os seus requisitos operacionais e condições ambientais específicos.

Fatores Críticos no Desempenho Habitacional

Ose five research phrases reflect real-world information needs regarding forklift motor housing:

- benefícios da carcaça do motor de alumínio extrudado para empilhadeiras

- gerenciamento térmico em carcaças de motores de empilhadeiras

- comparação de custos de empilhadeira com carcaça de motor fundida e extrudada

- durabilidade da carcaça extrudada do motor em ambientes de armazém

- redução de peso com componentes de empilhadeira de alumínio extrudado

Processos de Fabricação: Carcaças de Motor Fundidas vs. Extrudadas

O fundamental differences between cast and extruded motor housings begin with their manufacturing methodologies, which directly influence their structural characteristics, material properties, and performance capabilities in forklift applications.

Processo de fundição para carcaças de motores

As carcaças dos motores fundidos são criadas despejando alumínio fundido em moldes pré-formados, onde solidifica no formato desejado. Este processo permite geometrias complexas e estruturas internas intrincadas que podem ser difíceis de alcançar através de outros métodos. A abordagem de fundição normalmente envolve várias fases distintas que determinam coletivamente a qualidade e as características de desempenho do produto final.

Etapas principais na fundição de habitações

- Criação de Padrão: Fabricação de um padrão preciso que define o formato externo da caixa

- Preparação do Molde: Criação da areia ou molde permanente que receberá o metal fundido

- Derretimento e vazamento: Aquecer o alumínio até o estado líquido e despejá-lo cuidadosamente na cavidade do molde

- Solidificação e Resfriamento: Permitir que o metal solidifique gradualmente enquanto controla as taxas de resfriamento para minimizar tensões internas

- Operações de acabamento: remoção de excesso de material, usinagem de superfícies críticas e aplicação de revestimentos protetores

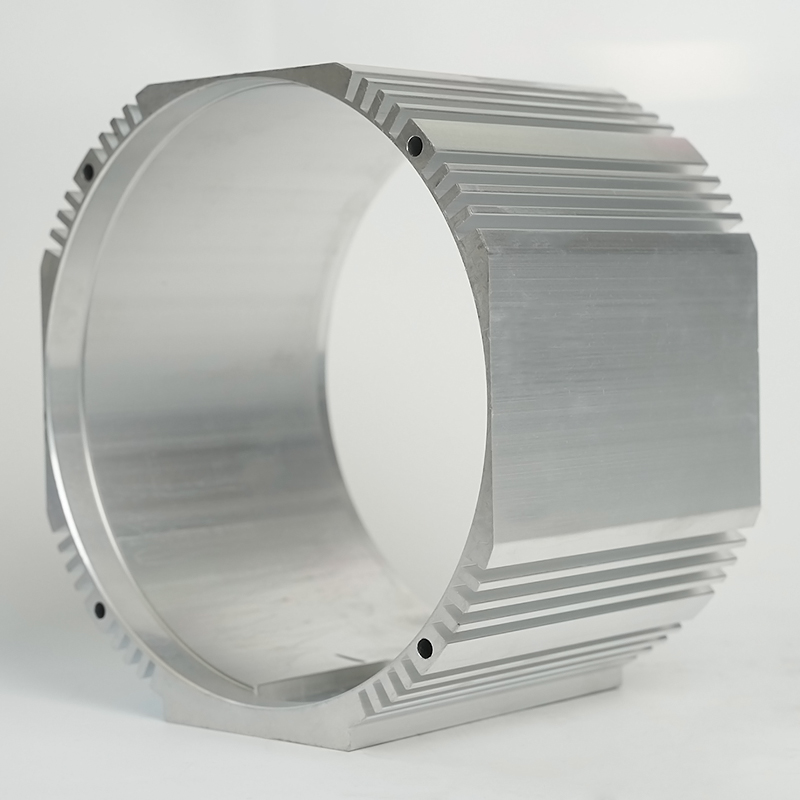

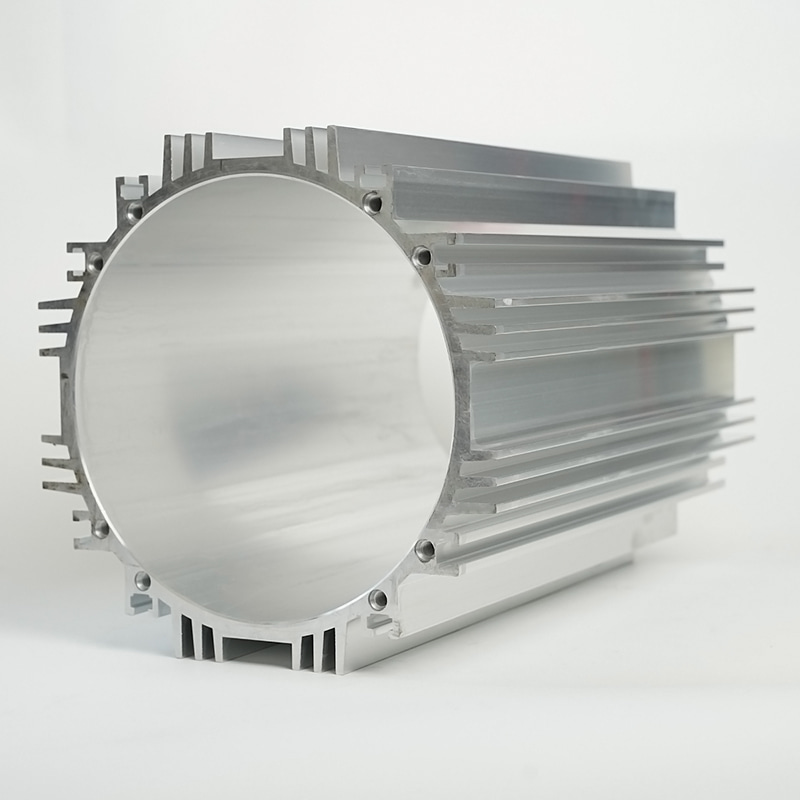

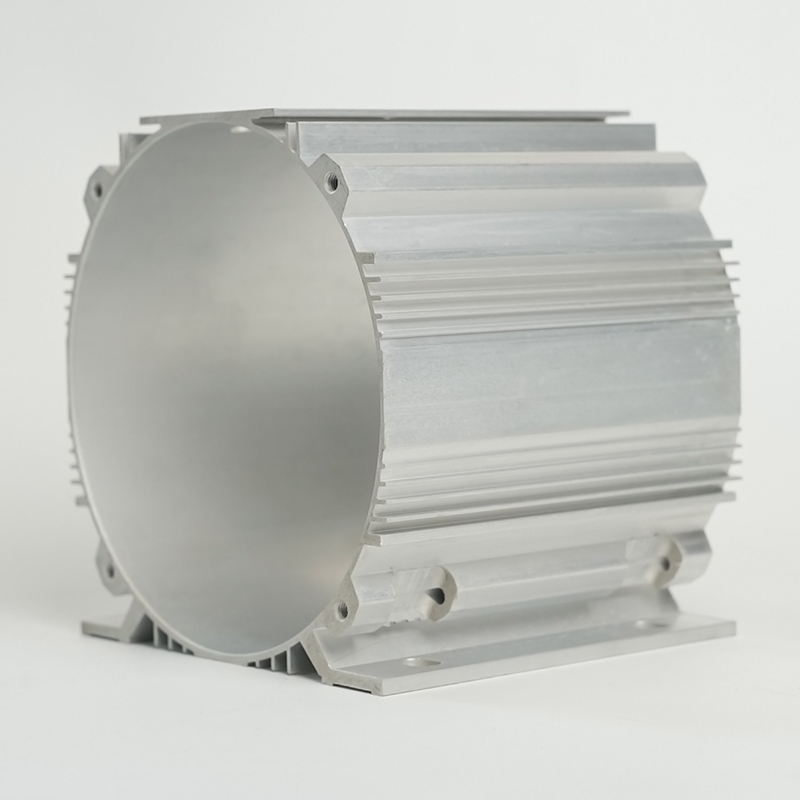

Processo de Extrusão para Carcaças de Motor

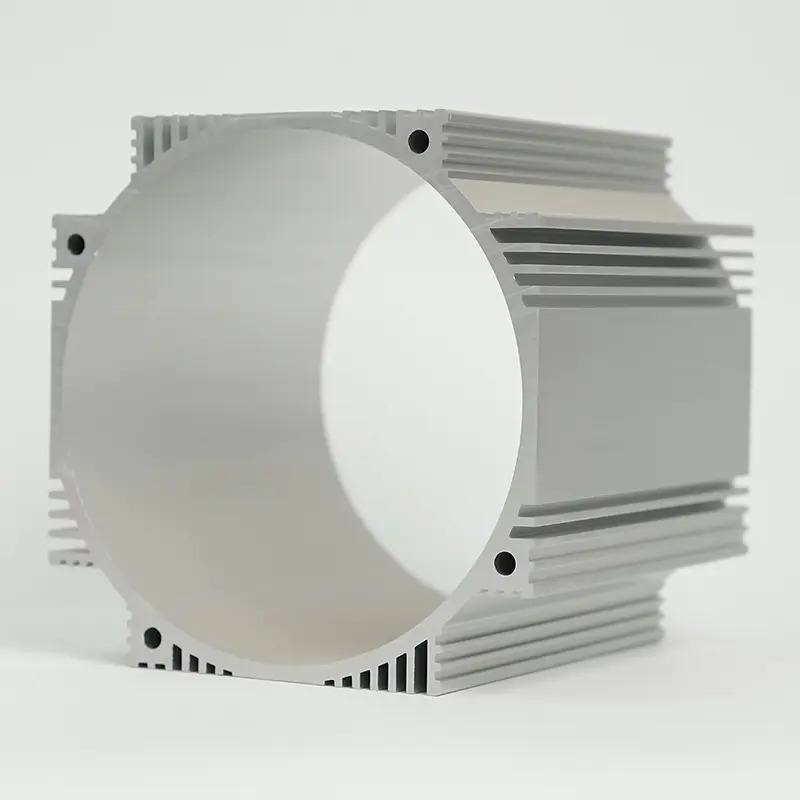

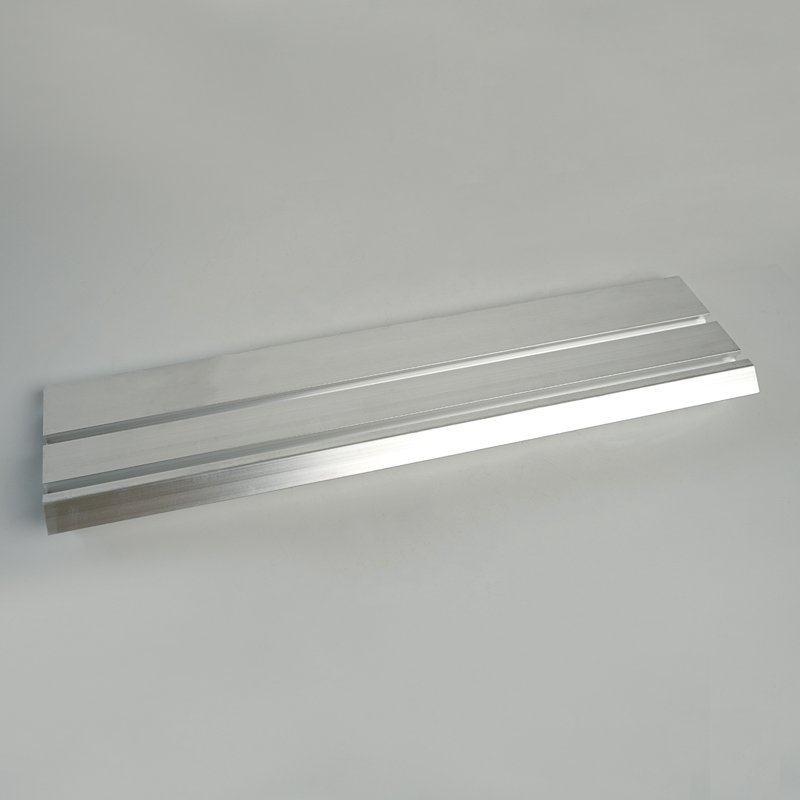

As carcaças extrudadas do motor são formadas forçando tarugos de alumínio aquecidos através de uma matriz moldada para criar perfis contínuos com seções transversais consistentes. Este método de fabricação produz alojamentos com estrutura de grão superior e propriedades mecânicas alinhadas com a direção de extrusão. O processo é particularmente adequado para criar o benefícios da carcaça do motor de alumínio extrudado para empilhadeiras , incluindo excelentes capacidades de transferência térmica e espessura de parede consistente.

Etapas principais na extrusão de carcaças

- Aquecimento de tarugos: elevando os cilindros de alumínio a temperaturas precisas que os tornam flexíveis, mas não fundidos

- Extrusão através da matriz: Forçar o tarugo aquecido através de uma matriz personalizada usando imensa pressão hidráulica

- Têmpera e Resfriamento: Resfrie rapidamente o perfil extrudado para preservar suas propriedades mecânicas

- Alongamento e endireitamento: aplicação de tensão para alinhar a estrutura do grão e eliminar distorções

- Corte e Envelhecimento: Seccionamento do perfil contínuo no comprimento e tratamento térmico para atingir a têmpera desejada

Comparação de características de desempenho

Ao selecionar entre carcaças de motor fundidas e extrudadas para aplicações de empilhadeiras, é essencial compreender seu desempenho em todos os principais parâmetros operacionais. A comparação a seguir examina o desempenho de cada tipo de carcaça em áreas críticas que afetam a funcionalidade e a confiabilidade da empilhadeira.

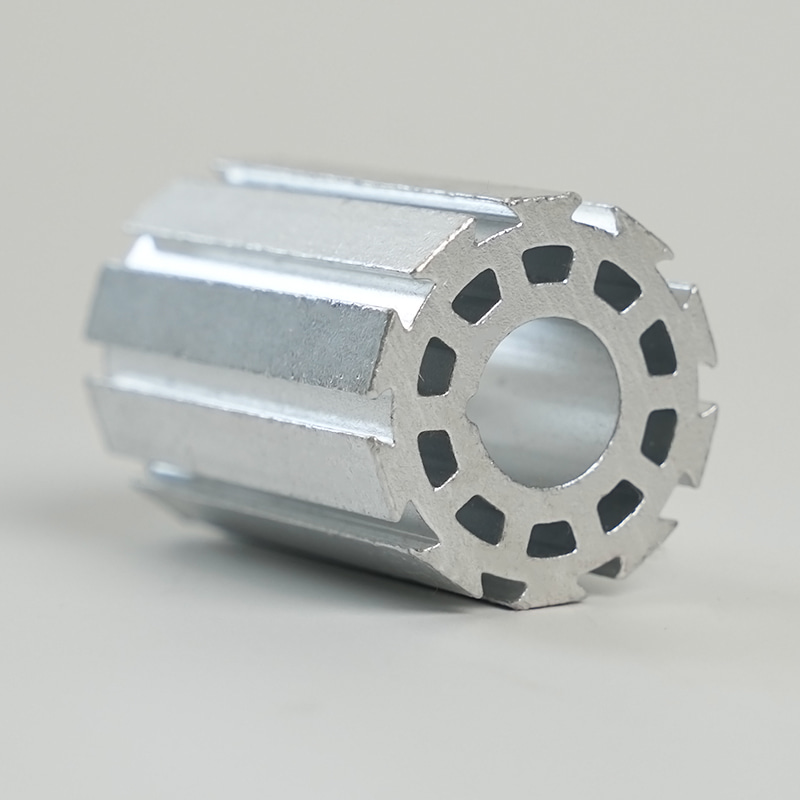

Integridade Estrutural e Durabilidade

O structural performance of motor housings directly affects their ability to withstand the mechanical stresses encountered in forklift operations. Cast housings typically offer isotropic properties with similar strength characteristics in all directions, making them suitable for applications with complex loading patterns. However, the casting process can introduce potential weaknesses that affect the overall durabilidade da carcaça extrudada do motor em ambientes de armazém e outras aplicações exigentes.

Fatores de durabilidade em ambientes industriais

- Resistência ao impacto: As caixas fundidas geralmente suportam melhor os impactos diretos devido às suas seções normalmente mais espessas e à ausência de costuras

- Resistência à fadiga: Os alojamentos extrudados demonstram resistência superior ao carregamento cíclico devido à sua estrutura granular contínua

- Amortecimento de vibração: Os materiais fundidos absorvem naturalmente a energia vibracional de forma mais eficaz, prolongando potencialmente a vida útil do componente

- Tolerância a danos: Perfis extrudados mantêm melhor a integridade quando ocorrem danos superficiais, com menor propensão à propagação de trincas

Ormal Management Capabilities

A dissipação de calor eficaz é crucial para manter a eficiência do motor e prevenir falhas prematuras em aplicações de empilhadeiras. As estruturas de materiais distintos das carcaças fundidas e extrudadas influenciam significativamente o seu desempenho térmico. Adequado gerenciamento térmico em carcaças de motores de empilhadeiras garante operação consistente durante ciclos de trabalho intensivos e prolonga a vida útil dos componentes elétricos.

Mecanismos de transferência de calor

- Transferência de calor condutiva: O alumínio extrudado normalmente exibe aproximadamente 15-20% melhor condutividade térmica devido à sua estrutura de grão mais densa

- Otimização da área de superfície: Perfis extrudados permitem aletas de resfriamento integradas que aumentam a área de superfície efetiva para dissipação de calor

- Eficiência da interface: As superfícies internas mais lisas das carcaças extrudadas melhoram o contato com os componentes do motor, melhorando a transferência de calor

- Uniformidade de temperatura: Os alojamentos extrudados mantêm uma distribuição de temperatura mais consistente, reduzindo as concentrações de tensão térmica

Considerações econômicas na seleção de moradias

O financial implications of choosing between cast and extruded motor housings extend far beyond initial purchase price. A comprehensive comparação de custos de empilhadeira com carcaça de motor fundida e extrudada deve levar em conta as despesas de fabricação, eficiências operacionais, requisitos de manutenção e custos totais do ciclo de vida para fornecer orientação significativa para decisões de aquisição.

Custos iniciais de aquisição

O upfront investment required for each housing type varies significantly based on production volumes, material specifications, and design complexity. These cost differences stem from fundamentally different manufacturing approaches and tooling requirements that influence per-unit pricing structures.

| Fator de custo | Carcaça Fundida | Carcaça Extrudada |

|---|---|---|

| Investimento em ferramentas | Altos custos iniciais de ferramentas, especialmente para geometrias complexas | Custos moderados de matrizes, com alterações mais simples para iterações de design |

| Produção de baixo volume | Maior custo por unidade devido a despesas com padrões e moldes | Mais econômico para produção de protótipos e pequenos lotes |

| Produção de alto volume | Menor custo por unidade em quantidades muito altas | Preços por unidade consistentes em todos os volumes de produção |

| Utilização de materiais | Desperdício significativo de material em sistemas de canais e risers | Alta eficiência de material com geração mínima de sucata |

Economia Operacional e do Ciclo de Vida

Para além da aquisição inicial, o impacto económico da selecção de habitações manifesta-se através da eficiência operacional, frequência de manutenção e vida útil. Esses fatores geralmente superam as diferenças de custo iniciais quando avaliados ao longo da vida útil típica de empilhadeiras industriais, que frequentemente excede dez anos em aplicações exigentes.

Considerações financeiras de longo prazo

- Consumo de energia: o redução de peso com componentes de empilhadeira de alumínio extrudado traduz-se diretamente em menores requisitos de energia, especialmente em empilhadeiras elétricas

- Intervalos de manutenção: Carcaças extrudadas normalmente requerem manutenção menos frequente devido à resistência superior à corrosão e consistência estrutural

- Frequência de substituição: As carcaças fundidas podem precisar de substituição mais frequente em ambientes corrosivos, a menos que sejam especialmente revestidas

- Custos de tempo de inatividade: A rápida capacidade de substituição de sistemas de carcaças extrudadas pode reduzir significativamente as interrupções operacionais

Recomendações Específicas de Aplicativos

A seleção da tecnologia ideal de carcaça do motor requer a correspondência das características da carcaça com requisitos operacionais específicos, condições ambientais e expectativas de desempenho. Nem a fundição nem a extrusão representam uma solução universalmente superior; em vez disso, cada um se destaca em aplicações específicas dentro do ecossistema de empilhadeiras.

Ambientes que favorecem caixas fundidas

As carcaças fundidas do motor demonstram vantagens específicas em aplicações onde geometrias complexas, resistência ao impacto e amortecimento de vibrações superam as considerações de peso, eficiência térmica e resistência à corrosão. Esses ambientes normalmente envolvem tensões mecânicas irregulares e exposição limitada a elementos corrosivos.

Aplicações ideais para soluções fundidas

- Operações ao ar livre: onde a exposição climática e os impactos incidentais são preocupações comuns

- Aplicações Pesadas: Envolvendo padrões de carga irregulares e cargas de choque significativas

- Configurações personalizadas: Exigindo estruturas internas complexas ou recursos de montagem integrados

- Produção de Alto Volume e Sensível ao Custo: Quando as quantidades de produção justificam investimentos substanciais em ferramentas

Ambientes que favorecem caixas extrudadas

As carcaças extrudadas do motor oferecem desempenho superior em aplicações que priorizam gerenciamento térmico, eficiência de peso, resistência à corrosão e propriedades mecânicas consistentes. O inerente benefícios da carcaça do motor de alumínio extrudado para empilhadeiras tornam-se particularmente valiosos em ambientes controlados onde a eficiência operacional e o desempenho previsível são fundamentais.

Aplicações ideais para soluções extrudadas

- Empilhadeiras Elétricas: Onde redução de peso com componentes de empilhadeira de alumínio extrudado prolonga diretamente a vida útil da bateria e a capacidade de elevação

- Ambientes Sensíveis à Temperatura: Incluindo armazéns refrigerados e instalações de processamento de alimentos

- Atmosferas Corrosivas: Como fábricas de produtos químicos, terminais marítimos e instalações de processamento de alimentos onde o durabilidade da carcaça extrudada do motor em ambientes de armazém com alta umidade é vantajoso

- Aplicações de alto ciclo: Exigem desempenho térmico consistente e confiabilidade em operação contínua

Tendências Futuras na Tecnologia de Carcaças de Motores de Empilhadeiras

O evolution of carcaça do motor o design e a fabricação continuam a avançar, com tecnologias de fundição e extrusão beneficiando-se de inovações na ciência dos materiais, técnicas de produção e metodologias de design. A compreensão dessas tendências emergentes ajuda os especificadores de equipamentos a antecipar desenvolvimentos futuros que podem influenciar suas decisões de seleção de habitações.

Técnicas Avançadas de Fabricação

Ambos os métodos tradicionais de fabrico estão a sofrer transformações tecnológicas significativas que melhoram as suas capacidades e perfis económicos. Esses avanços abordam limitações históricas e ao mesmo tempo expandem o envelope de desempenho para carcaças de motores de empilhadeiras em aplicações cada vez mais exigentes.

Inovações de produção emergentes

- Fabricação Híbrida: Combinação de fundição para características complexas com extrusão para desempenho térmico e estrutural ideal

- Ligas Avançadas: Novas formulações de alumínio que oferecem melhores relações resistência/peso e resistência à corrosão

- Extrusão de Precisão: Tolerâncias mais restritas que reduzem os requisitos de usinagem e melhoram a integração dos componentes

- Projeto baseado em simulação: modelagem avançada que otimiza a geometria do alojamento para requisitos operacionais específicos

Considerações de Sustentabilidade

Os fatores ambientais influenciam cada vez mais a seleção de carcaças de automóveis à medida que as empresas implementam iniciativas abrangentes de sustentabilidade. Os processos de fundição e extrusão evoluíram para atender às preocupações ambientais e, ao mesmo tempo, fornecer as características de desempenho necessárias para aplicações modernas de empilhadeiras.

Fatores de Impacto Ambiental

- Reciclagem de materiais: a reciclabilidade inerente ao alumínio beneficia ambos os processos, embora a extrusão normalmente gere menos resíduos

- Consumo de energia: A extrusão geralmente requer menos energia por unidade produzida, especialmente na produção de médio volume

- Controle de Emissões: Ambos os processos possuem sistemas avançados implementados para minimizar o impacto ambiental

- Avaliação do Ciclo de Vida: Avaliação abrangente do impacto ambiental desde a matéria-prima até a reciclagem no final da vida útil