1. O papel central do alojamento de dissipador de calor em sistemas de resfriamento automotivo

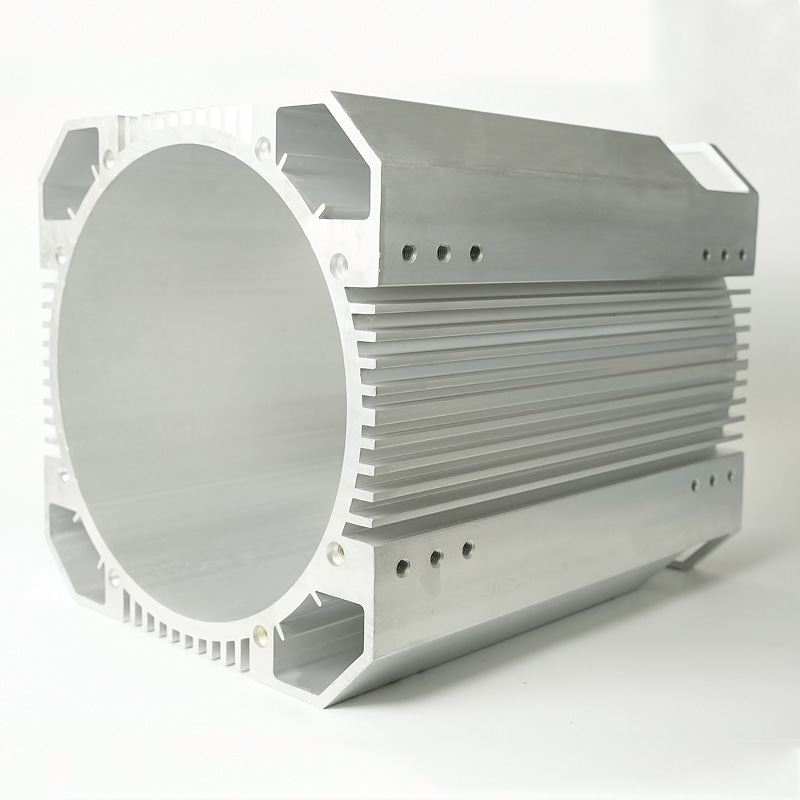

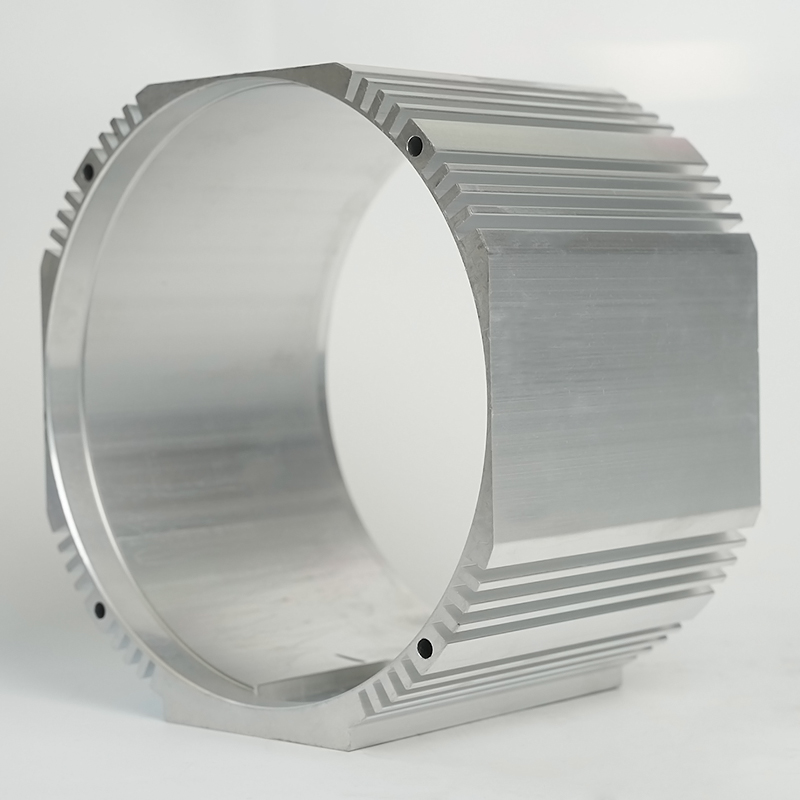

Os motores do carro gerarão muito calor durante a operação. Se eles não puderem ser dispersos a tempo, isso fará com que peças superaquecem e falhem e até causarão riscos de segurança. Caixa de dissipador de calor A principal função é exportar rapidamente o calor gerado por componentes -chave, como motores e caixas de câmbio por meio de condução de calor eficiente e radiação de calor para manter a operação do sistema dentro de uma faixa de temperatura segura. Sua função é refletida especificamente nos seguintes aspectos:

Primeiro, o alojamento do dissipador de calor aumenta a área de dissipação de calor, acelera o fluxo de ar ou a circulação líquida e melhora a eficiência da troca de calor. Por exemplo, em um motor turbo, o alojamento de dissipação de calor pode conduzir imediatamente a alta temperatura do turbocompressor no meio de resfriamento para evitar a atenuação do desempenho causada pelo superaquecimento do turbo.

Em segundo lugar, a concha de dissipação de calor deve ter uma boa resistência estrutural e resistência à corrosão à resistência à vibração, impacto e erosão ambiental complexa durante a operação do carro (como temperaturas altas e baixas, manchas de óleo, substâncias ácidas e alcalinas, etc.). Isso exige que o material da concha não tenha apenas excelente condutividade térmica, mas também atenda ao equilíbrio entre propriedades mecânicas e adaptabilidade ambiental.

Além disso, com a popularidade de novos veículos energéticos, as necessidades de dissipação de calor de motores e baterias também dependem do alojamento de dissipador de calor de alto desempenho. O sistema três elétricos de veículos elétricos (bateria, motor, controle eletrônico) é sensível à temperatura e a concha de dissipação de calor eficiente pode garantir a duração da bateria e a eficiência motora e melhorar a resistência e a segurança do veículo.

2. Comparação da seleção de material e desempenho da caixa do dissipador de calor

Os materiais são a base para determinar o desempenho do alojamento de dissipador de calor. Atualmente, os materiais de casca de dissipação de calor comumente usados na indústria automotiva incluem liga de alumínio, liga de cobre, liga de magnésio e materiais compostos, e suas características variam significativamente:

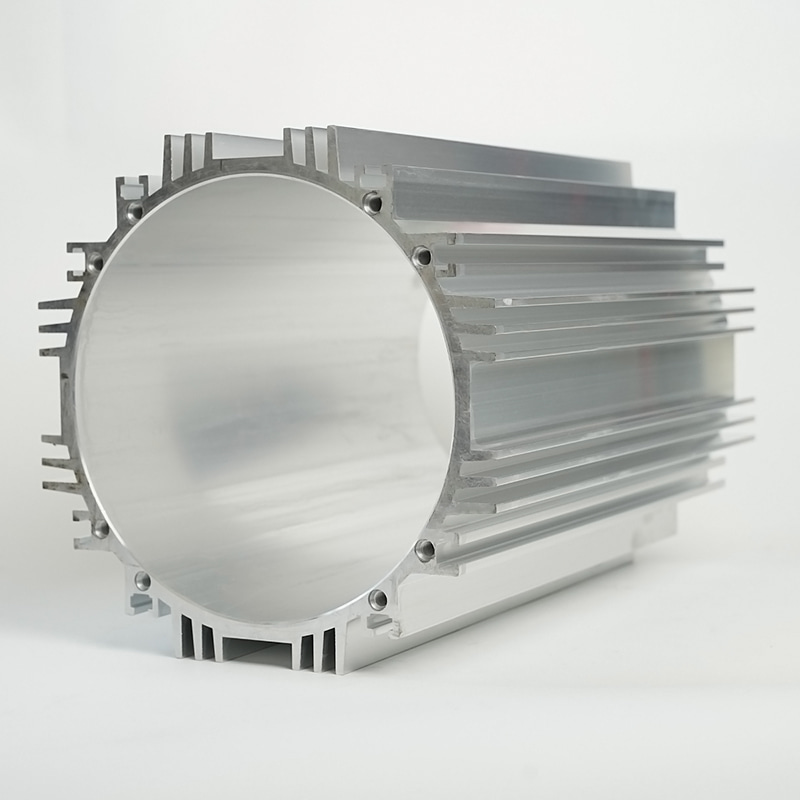

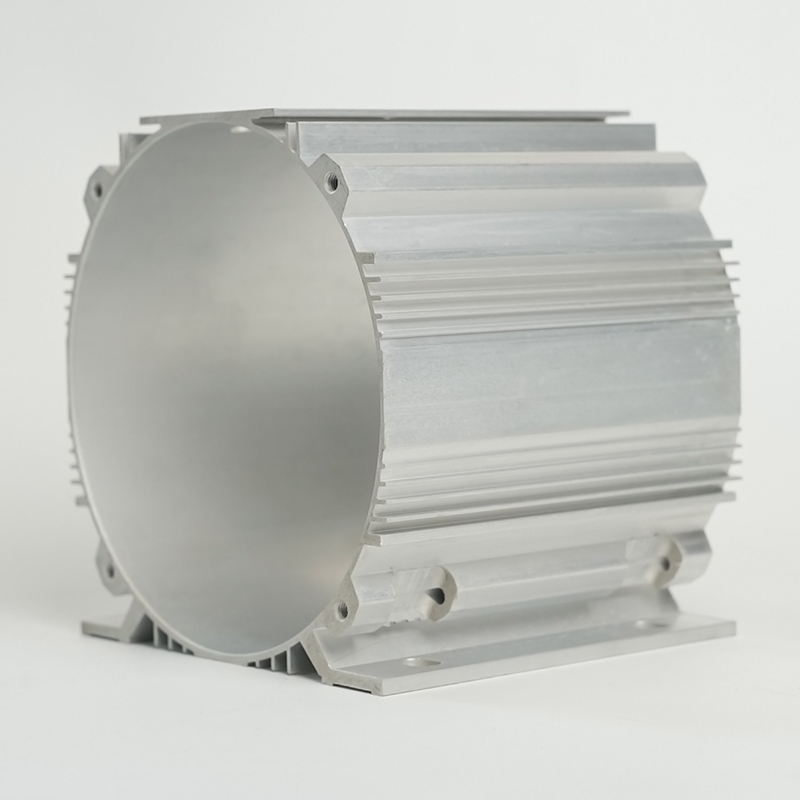

1. Liga de alumínio: escolha mainstream

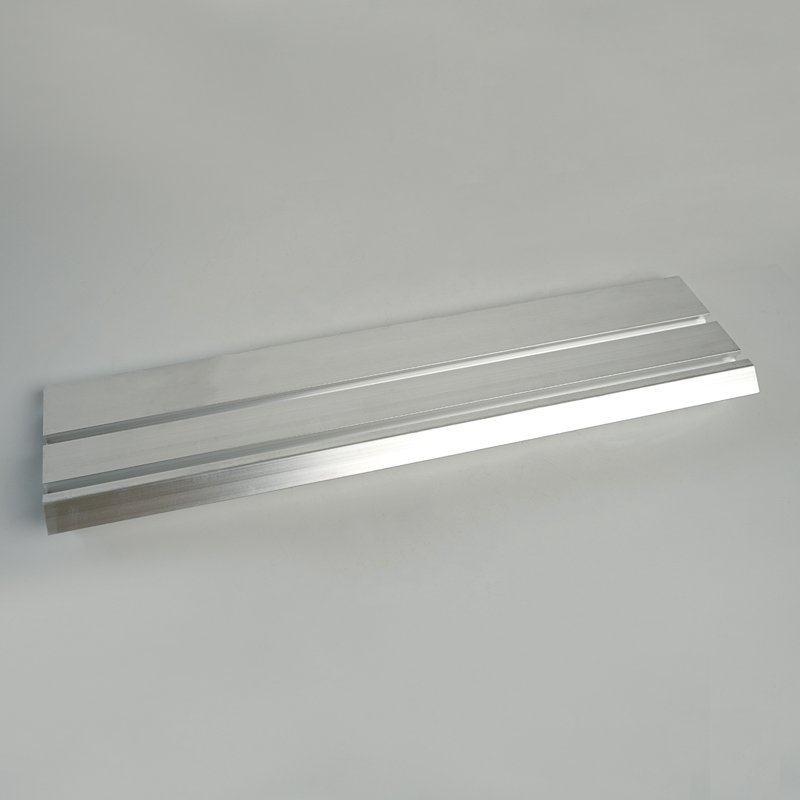

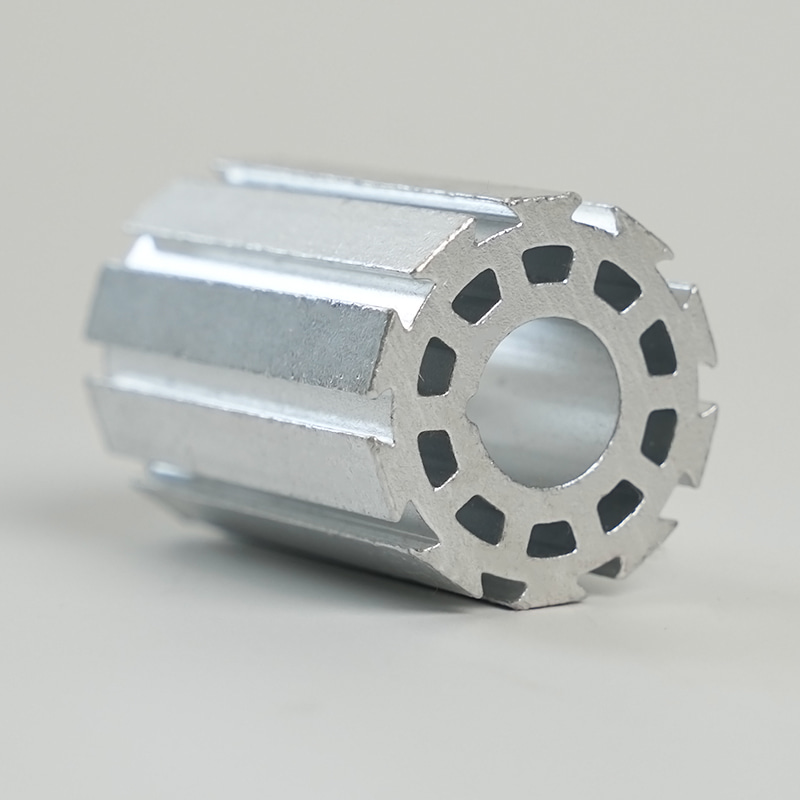

A liga de alumínio tornou-se o material de primeira escolha para conchas de dissipação de calor automotivas devido à sua baixa densidade (cerca de 2,7g/cm³), excelente condutividade térmica (condutividade térmica 200-250W/(M · K)) e fácil processamento e formação. Por exemplo, a liga de alumínio 6063 possui boas propriedades de extrusão e é adequada para fabricar formas complexas de barbatanas de dissipação de calor; Enquanto a liga de alumínio fundido do ADC12 é adequada para conchas integradas compactas devido à sua boa fluidez. Além disso, a superfície da liga de alumínio pode melhorar a resistência à corrosão e a estética através do tratamento de anodização, atendendo às duplas necessidades de automóvel leve e confiabilidade.

2. Allo de cobre: aplicação de cenário de alta condutividade térmica

A condutividade térmica de ligas de cobre (como cobre e latão) é de até 380-400W/(M · k) e é adequada para cenários com requisitos extremamente altos para a eficiência de dissipação de calor, como a concha do motor do motor de alto desempenho de carros esportivos de alto desempenho ou o módulo de controle eletrônico de alta potência de carros elétricos. No entanto, a alta densidade (8,9g/cm³) e o alto custo limitam sua aplicação em projetos leves em larga escala.

3. Liga de magnésio: uma nova direção de peso leve

A densidade da liga de magnésio é de apenas 1,8g/cm³ e é o material estrutural de metal mais leve no momento e tem certa condutividade térmica (a condutividade térmica é de cerca de 150w/(M · k)). Com o avanço da tecnologia de moldagem por ligas de magnésio (como a fundição semi-sólida), sua aplicação em conchas de resfriamento automotivo aumentou gradualmente, especialmente no campo de novos veículos de energia, o que pode reduzir ainda mais o peso do veículo e aumentar a faixa. No entanto, as ligas de magnésio têm baixa resistência à corrosão e precisam ser aprimoradas através do tratamento com revestimento ou composto.

4. Materiais compostos: o futuro dos avanços do desempenho

O material compósito baseado em polímeros reforçado com fibra de carbono (CFRP) combina alta condutividade térmica e propriedades leves, com uma condutividade térmica de até 100-200W/(M · k) e uma densidade de apenas 1,5-2,0g/cm³. Esse tipo de material pode realizar a anisotropia da condução de calor e guiar com precisão o caminho de transferência de calor através da orientação das fibras de carbono. Embora o custo seja alto no momento, ele tem um enorme potencial de aplicação em automóveis de ponta e campos aeroespaciais.

3. Tendências de projeto e inovações tecnológicas do alojamento automotivo de dissipador de calor

A fim de lidar com os desafios do resfriamento trazido pela inteligência e eletrificação na indústria automotiva, o design de moradias de dissipador de calor está se desenvolvendo para eficiente, integrado e inteligente:

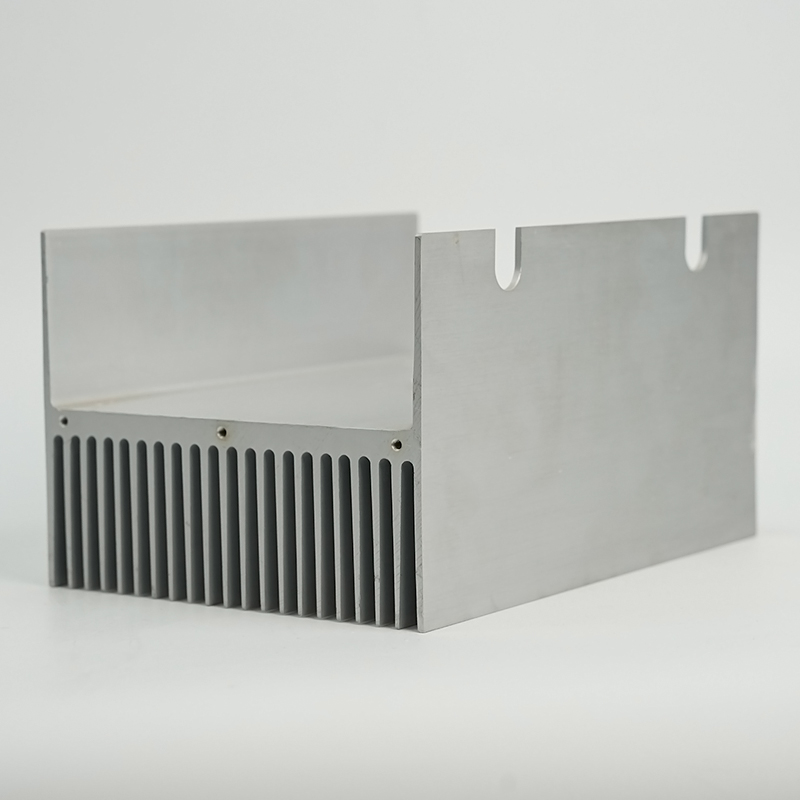

1. O projeto biônico melhora a eficiência da dissipação de calor

Imitar as estruturas de dissipação de calor na natureza (como favos de mel e peles de cacto) se tornaram uma nova inspiração para o design. Por exemplo, otimizar o caminho do fluxo de ar através da estrutura da barbatana biônica pode reduzir a resistência ao vento enquanto aumenta a área de dissipação de calor. Estudos mostraram que, em comparação com as barbatanas retas tradicionais, a eficiência de dissipação de calor das barbatanas serrilhadas biônicas pode ser aumentada em 15%a 20%, especialmente adequada para conchas de dissipação de calor refrigeradas a ar.

2. Tecnologia de integração de microcanais

A tecnologia de dissipação de calor do microcanal alcança uma troca de calor eficiente, processando os corredores em escala de mícrons dentro da concha para aumentar a área de contato do meio de resfriamento (água ou óleo). Essa tecnologia foi aplicada ao sistema de gerenciamento térmico da bateria de veículos elétricos. O projeto integrado do alojamento do dissipador de calor com a caixa da bateria pode aumentar a uniformidade da temperatura da bateria em 30%e controlar a diferença de temperatura dentro de ± 2 ℃.

3. Gerenciamento inteligente de temperatura

Com a popularização da tecnologia da Internet das Coisas (IoT), o alojamento de dissipador de calor começou a integrar sensores de temperatura e sistemas de controle inteligente. Por exemplo, a temperatura é monitorada em tempo real por um termopar interno ou sensor infravermelho, e a velocidade do ventilador ou a taxa de fluxo do líquido de arrefecimento é ajustada dinamicamente para alcançar o equilíbrio ideal entre a eficiência da dissipação de calor e o consumo de energia. Esse design inteligente é especialmente adequado para modelos híbridos, e o modo de resfriamento pode ser alterado automaticamente de acordo com a carga do motor.

4. Aplicação da fabricação aditiva (impressão 3D)

A tecnologia de impressão 3D rompe as limitações da tecnologia de processamento tradicional e permite o design de corredores internos complexos e estruturas porosas. Por exemplo, uma concha de dissipação de calor de liga de alumínio feita com a tecnologia seletiva de fusão a laser (SLM) pode obter um canal de resfriamento em forma. Comparado com o processo tradicional de extrusão, a eficiência da dissipação de calor é aumentada em mais de 40%, reduzindo o consumo de material em 20%.

4. Solução de otimização da moradia do dissipador de calor e verificação de desempenho

Nos sistemas de refrigeração automotiva, a otimização do alojamento de dissipador de calor requer consideração abrangente do desempenho térmico, força mecânica e controle de custos. A seguir, são apresentadas as principais etapas de otimização:

1. Análise de simulação térmica: A simulação do campo de fluxo térmico é realizado através de ferramentas CAE, como ANSYS e fluente, e o espaçamento da barbatana, a espessura e o layout do corredor são otimizados para garantir a distribuição uniforme da temperatura. Por exemplo, após a concha de resfriamento do motor de um determinado modelo de veículo, é otimizado por simulação, a temperatura máxima é reduzida em 12 ℃ e a densidade do fluxo de calor é aumentada em 25%.

2. Verificação da força estrutural: Use a análise de elementos finitos (FEA) para verificar a confiabilidade da concha sob cargas de vibração e pressão para evitar rachaduras causadas pela ressonância ou concentração de tensão. No projeto leve, a otimização topológica é necessária para reter materiais nas principais áreas de tensão e ocaso áreas não portadoras para atingir a proporção ideal de força e peso.

3. Combinação do processo: selecione a tecnologia de processamento apropriada de acordo com as características do material. Por exemplo, o processo de extrusão de liga de alumínio é adequado para a produção em massa de conchas de dissipação de calor de forma regular, enquanto o processo de fundição é mais adequado para estruturas complexas de cavidade; Para pequenas necessidades de personalização em lote, a impressão 3D ou o processamento CNC é mais flexível.

4. Teste de desempenho: Verifique o desempenho real da concha de dissipação de calor através de testes de túnel de vento, testes de ciclo térmico, etc. Os indicadores -chave incluem resistência térmica (RTH), potência de dissipação de calor (q), queda de tensão (ΔP), etc. e é necessário garantir que todos os parâmetros atendam aos padrões de design do veículo.

No contexto da transição da indústria automotiva para eficiente e eletrificação, o alojamento de dissipador de calor, pois o componente principal do sistema de refrigeração, melhora seu desempenho é crucial para a confiabilidade e a eficiência energética de todo o veículo. No futuro, com o avanço da ciência dos materiais e da tecnologia de fabricação, uma concha de dissipação de calor com condutividade térmica leve e alta e inteligência se tornará o mainstream da indústria. As empresas precisam continuar prestando atenção às tendências tecnológicas e criar soluções de dissipação de calor que atendem às necessidades da próxima geração de automóveis por meio de inovação material, otimização de design e atualizações de processos e assumem a liderança na concorrência feroz do mercado.