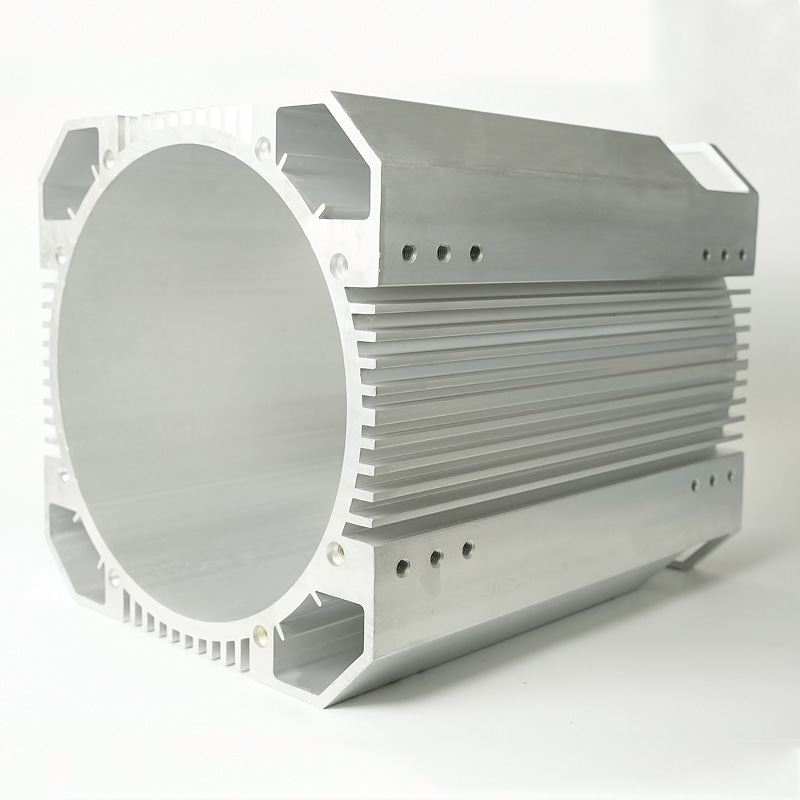

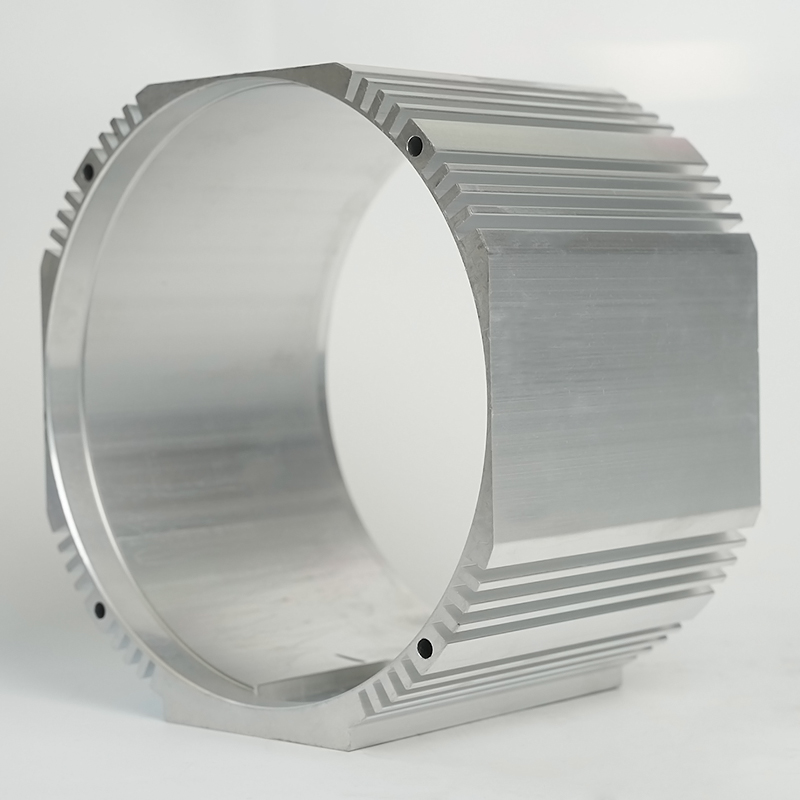

Na onda em expansão da nova indústria global de veículos energéticos, melhorar a eficiência energética do veículo e a extensão do alcance tornou -se o foco principal da concorrência entre as principais montadoras. Como o componente central do motor, Caixa do motor de alumínio (Habitação do motor de alumínio) fez grandes avanços no campo do design leve com suas características materiais e inovação tecnológica, fornecendo uma solução essencial para melhorar a eficiência energética de novos veículos energéticos. De atualizações de materiais à inovação do processo, a caixa do motor de alumínio está empurrando a nova indústria de veículos energéticos para uma era de desempenho superior com uma nova atitude.

1. A urgência de novos veículos energéticos para demanda leve

A ansiedade sobre a duração da bateria de novos veículos energéticos sempre foi um fator -chave que restringiu o desenvolvimento da indústria. Numa época em que a tecnologia da bateria ainda não fez um avanço revolucionário, reduzir o peso do veículo se tornou uma maneira importante de melhorar a eficiência energética. As caixas de motor tradicionais usam principalmente ferro fundido ou aço. Embora tenham alta resistência, eles têm um grande peso, resultando em aumento do consumo de energia do veículo. De acordo com os dados do setor, para cada redução de 10% no peso do veículo, o consumo de energia pode ser reduzido em 5% - 8% e o intervalo pode ser aumentado em 3% - 5%. Portanto, o design leve pode não apenas reduzir diretamente a resistência à direção do veículo, mas também reduzir a pressão da carga da bateria e estender indiretamente a vida útil do serviço da bateria.

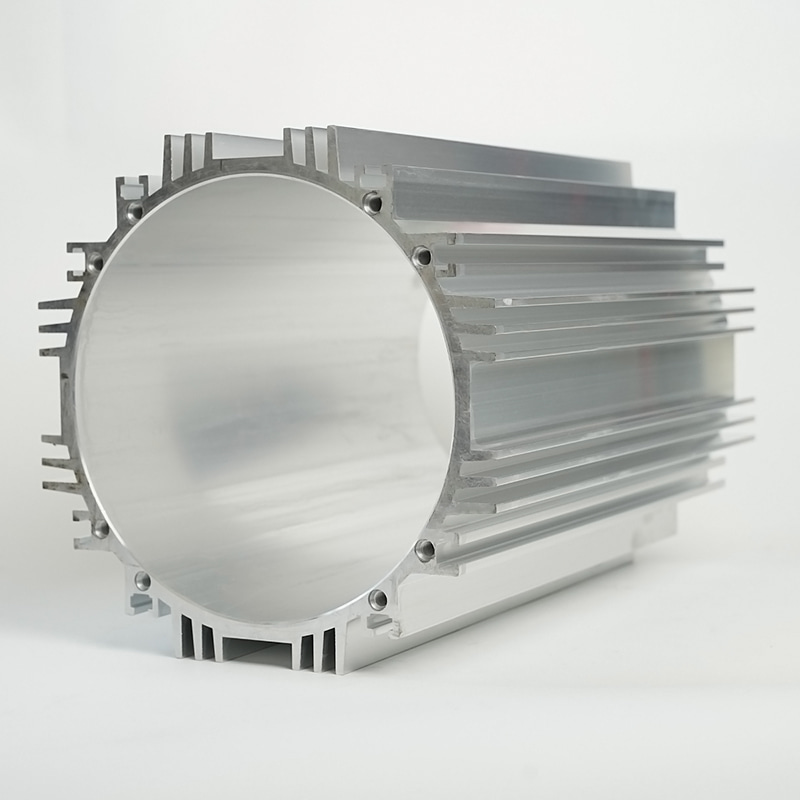

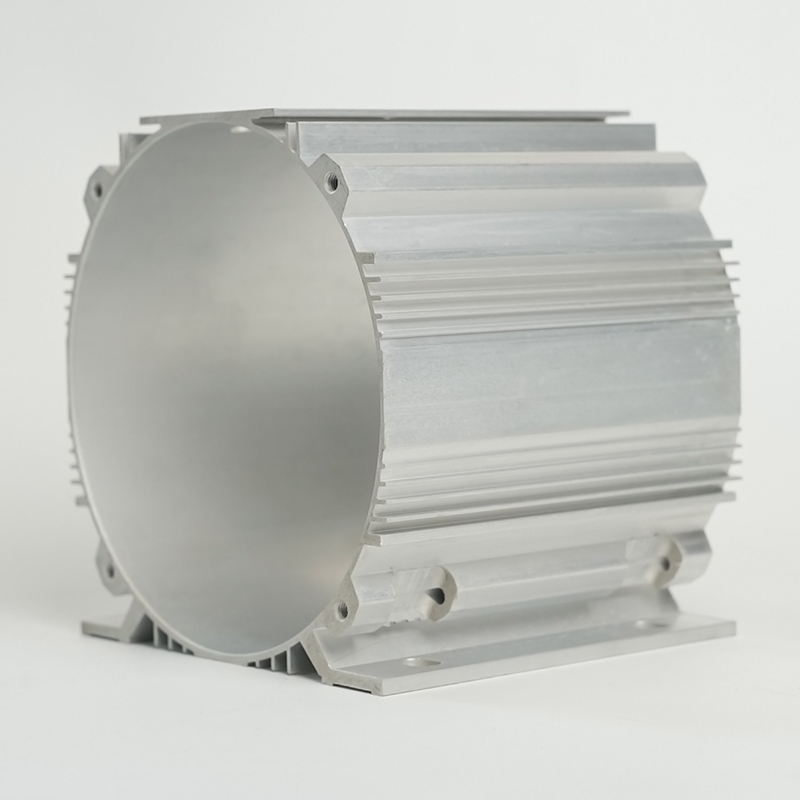

Além disso, com o desenvolvimento inteligente e sofisticado de novos veículos de energia, as configurações interiores são constantemente enriquecidas e o aumento de componentes como equipamentos eletrônicos e sistemas de conforto aumentou ainda mais o peso do veículo. Nesse contexto, o alojamento do motor de alumínio tornou -se o primeiro material a obter motores leves, graças às suas vantagens naturais de baixa densidade e alta resistência. No entanto, ainda há espaço para otimização no projeto estrutural e no processo de conchas tradicionais de motor de alumínio, e a inovação tecnológica é iminente.

2. Caminho técnico do projeto leve da caixa do motor de alumínio

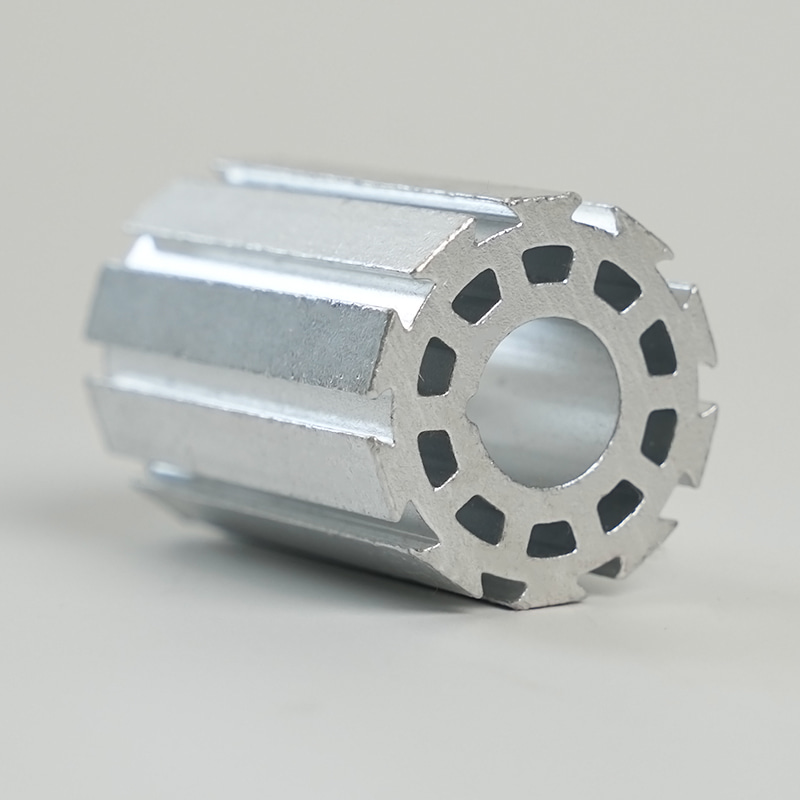

Em termos de inovação material, o pessoal de P&D melhorou o desempenho do material, otimizando a fórmula de liga de alumínio. A nova liga de alumínio é adicionada com elementos metais leves, como magnésio e lítio, para garantir força, reduzindo ainda mais a densidade. Por exemplo, a densidade de alguns materiais de liga de alumínio de grau de aviação é de apenas 2,4g/cm³, o que reduz o peso em 15% - 20% em comparação com as ligas de alumínio tradicionais. Ao mesmo tempo, processos avançados de formação de materiais, como a tecnologia de fundição semi-sólida, tornam a liga de alumínio mais densa e uniformemente organizada durante o processo de moldagem, evitando poros internos, encolhimento e outros defeitos e garantindo a força estrutural do caso motor enquanto reduz o peso.

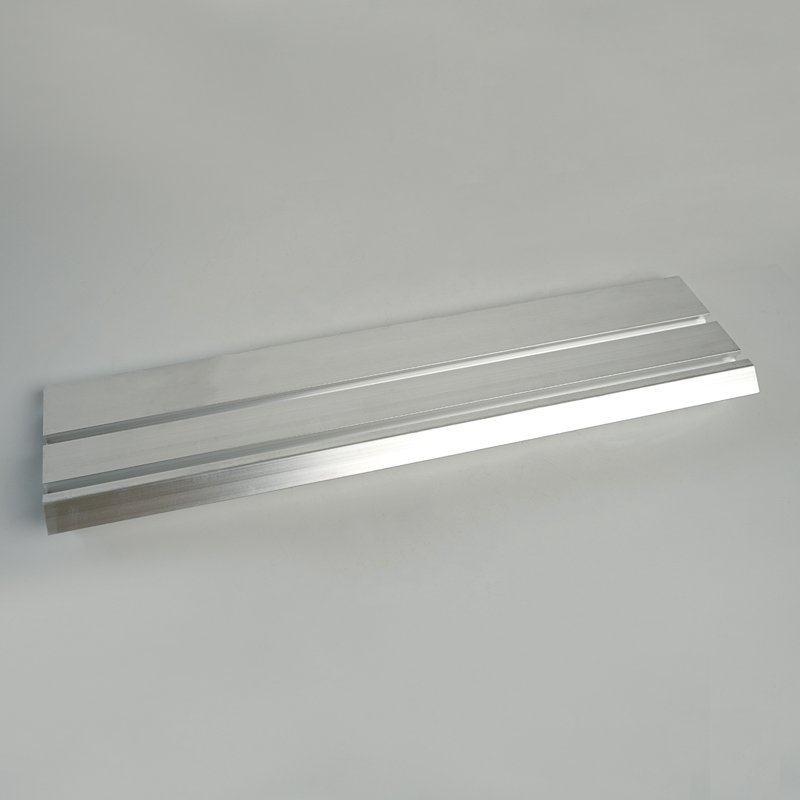

A otimização do projeto estrutural é outra chave para a altura leve. Os engenheiros usaram o projeto auxiliado por computador (CAD) e a tecnologia de análise de elementos finitos (FEA) para simular a estrutura do alojamento do motor de alumínio. Ao remover peças redundantes e otimizar o layout das costelas de reforço, a estrutura é mais leve sem afetar as propriedades mecânicas. Por exemplo, alterar a estrutura sólida tradicional para um favo de mel ou uma estrutura oca não apenas reduz o peso, mas também aumenta a resistência à vibração da caixa do motor. Além disso, a aplicação da tecnologia de moldagem integrada reduz o número de links de peças e montagem, reduz ainda mais o peso e melhora a eficiência da produção.

Em termos de processos de fabricação, a tecnologia de processamento de alta precisão garante a implementação precisa do design leve. O Centro de usinagem CNC realiza a fabricação de precisão de estruturas complexas do alojamento do motor através do controle de dimensão no nível da mícrons; A tecnologia de impressão 3D rompe as limitações tradicionais de processamento e pode criar rapidamente protótipos de moradias motoras com estruturas de paredes especiais e de paredes finas para acelerar a iteração do projeto. Ao mesmo tempo, inovações nos processos de tratamento de superfície, como anodização, oxidação do microarc, etc., melhoram a resistência à corrosão e a estética da caixa do motor, evitando a adição de peso extra devido ao revestimento excessivo.

3. Melhoria da eficiência energética da caixa de motor de alumínio leve em veículos novos energéticos

O design leve da alumínio do motor de alumínio trouxe melhorias significativas para a eficiência energética de novos veículos energéticos. Primeiro, o peso motor reduzido reduz diretamente a resistência inercial durante a condução do veículo, melhorando a eficiência do motor de condução do motor. Tomando um veículo elétrico puro como exemplo, usando uma caixa de motor de alumínio leve, o peso do veículo é reduzido em cerca de 30 kg, o consumo de energia é reduzido em 6%e a faixa é aumentada em 20 a 30 quilômetros. Em segundo lugar, o design leve reduz a pressão de carga de sistemas de suspensão, pneus e outros componentes, reduz o desgaste mecânico, estende a vida útil das peças e melhora indiretamente a eficiência energética geral do veículo.

Além disso, a caixa do motor de alumínio leve ajuda a otimizar o layout do sistema de energia do veículo. O motor mais leve torna a distribuição do centro de gravidade do veículo mais razoável, melhorando a estabilidade do manuseio e a segurança da direção. Ao mesmo tempo, o peso reduzido fornece mais possibilidades para o layout do espaço interior e a expansão da capacidade da bateria, aumentando ainda mais a competitividade do mercado de novos veículos energéticos.

4. Perspectivas futuras de tecnologia leve da caixa do motor de alumínio

Embora a caixa do motor de alumínio tenha alcançado resultados notáveis em design leve, à medida que a nova indústria de veículos energéticos se desenvolve para um desempenho mais alto e direções mais inteligentes, ainda há espaço amplo para sua inovação tecnológica. No futuro, a aplicação de novos materiais se tornará a chave. Por exemplo, a tecnologia composta de ligas de alumínio e fibras de carbono, ligas de magnésio e outros materiais deverá obter uma redução adicional no peso da caixa do motor e na melhoria abrangente no desempenho; A introdução de nanomateriais pode fornecer às funções da caixa do motor, como auto-cicatrização, ajuste inteligente e dissipação de calor.

Em termos de processos de fabricação, a tecnologia de fabricação inteligente será profundamente integrada à produção de alojamento de alumínio. A aplicação do processamento de automação robótica e dos sistemas de inspeção de qualidade da IA realizará o controle preciso do processo de produção e do monitoramento de defeitos em tempo real; A tecnologia Twin Twin pode otimizar as soluções de design por meio de modelos virtuais para reduzir o ciclo de P&D. Ao mesmo tempo, o conceito de fabricação verde promoverá o desenvolvimento da produção de conchas de alumínio em direção a baixo carbono e circularidade, desde a reciclagem de material até o redução do consumo de energia de produção e atinja os objetivos de desenvolvimento sustentável em todos os aspectos.