1. Micro Motor Shell Design em dispositivos vestíveis inteligentes

Dispositivos vestíveis inteligentes, como relógios inteligentes e fones de ouvido inteligentes, estão se tornando cada vez mais populares entre os consumidores. Como esses dispositivos precisam ser usados por um longo tempo, o design da concha micro -motor deve tomar leve e conforto como os principais objetivos.

1. Seleção de materiais de casca

Micro Motor Shell em dispositivos vestíveis inteligentes geralmente usa liga de alumínio, plástico de alta resistência ou aço inoxidável como material principal. A liga de alumínio geralmente é selecionada para relógios inteligentes de ponta e outros produtos devido à sua boa condutividade e leveza térmica. O plástico de alta resistência é amplamente utilizado em fones de ouvido e pulseiras inteligentes de baixo custo e outros dispositivos devido ao seu baixo custo e fácil moldagem. Os materiais de aço inoxidável geralmente são usados em dispositivos que requerem maior resistência à corrosão e resistência a arranhões, como relógios inteligentes esportivos de ponta.

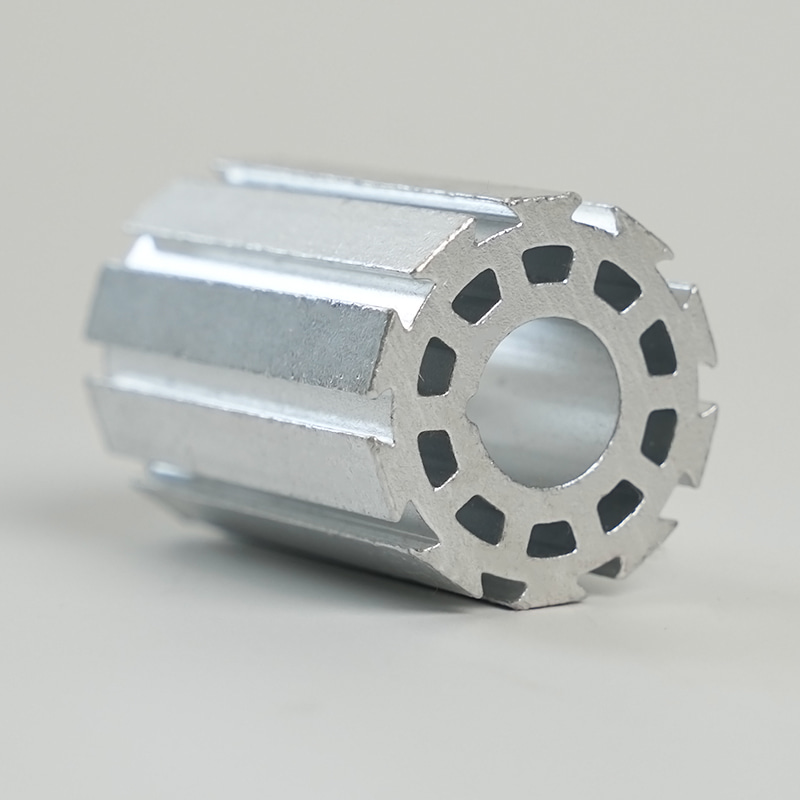

2. Compactação da estrutura da concha

Em dispositivos vestíveis inteligentes, o design do Micro Motor Shell precisa levar em consideração a utilização máxima do espaço. Devido ao tamanho limitado do dispositivo, a concha do motor não apenas precisa acomodar o corpo do motor, mas também precisa ser integrado a componentes como baterias, sensores e displays. Portanto, a estrutura do shell geralmente é projetada para ser compacta e modular, ou seja, pode ser facilmente conectada e fixada com outros componentes eletrônicos para garantir a estabilidade e a eficiência do motor ao trabalhar.

3. Design impermeável e à prova de poeira

Os dispositivos vestíveis inteligentes geralmente precisam ser usados por um longo tempo na vida cotidiana, especialmente quando se exercitam; portanto, a função à prova d'água e à prova de poeira da concha é muito importante. A concha do motor de relógios inteligentes e pulseiras esportivas geralmente é necessária para atingir o nível de proteção IP67 ou maior, o que pode impedir efetivamente a umidade, a poeira e o suor de entrar no dispositivo. Para esse fim, os designers geralmente projetam vedações à prova d'água na concha e usam a tecnologia de vedação para garantir que a umidade não penetre.

4. Design de dissipação de calor

Embora o micro motor de dispositivos vestíveis inteligentes tenha baixa potência, o desgaste a longo prazo possa fazer com que o motor superaqueça, portanto, o design de dissipação de calor ainda é uma consideração importante no design da estrutura da concha. Para reduzir o risco de aquecimento do motor, a concha geralmente é projetada com pequenos orifícios de dissipação de calor ou usa materiais como plásticos condutores térmicos para ajudar o motor a dissipar o calor.

2. Projeto de casca de micro motor em instrumentos médicos

Instrumentos médicos, especialmente dispositivos médicos portáteis e ferramentas cirúrgicas de precisão, têm requisitos mais rigorosos para a Micro Motor Shell. Além da proteção física comum, os dispositivos médicos têm requisitos mais altos para biocompatibilidade, higiene e anti-interferência.

1. Seleção de materiais de casca

A concha de micro motores em equipamentos médicos geralmente usa materiais como aço inoxidável, plásticos de grau médico ou ligas de titânio. Esses materiais não apenas têm boa resistência à corrosão e propriedades antibacterianas, mas também podem evitar efetivamente reações alérgicas que podem ser causadas quando em contato com o corpo humano. Além disso, alguns equipamentos médicos de alta precisão podem usar ligas de titânio para melhorar a força e o impacto da resistência da concha e garantir a segurança do equipamento durante o uso.

2. Projeto de desempenho protetor

A concha micro-motor de instrumentos médicos deve ter funções à prova d'água e à prova de umidade, especialmente para equipamentos médicos que geralmente entram em contato com água ou desinfetantes. O design do shell deve ter recursos de proteção de nível IP68. A concha deve adotar a tecnologia de vedação impermeável para garantir que nenhum líquido entre no motor e garantir a operação estável de longo prazo do equipamento. Para alguns instrumentos cirúrgicos, também devem ser adicionadas funções anti-radiação e anti-ultravioleta para garantir que o uso do equipamento não seja interferido pelo ambiente externo.

3. Design de antivibração e durabilidade

A concha micro -motor de instrumentos médicos geralmente enfrenta grandes choques mecânicos, especialmente dispositivos portáteis e instrumentos cirúrgicos. Portanto, o design da concha precisa ter uma forte resistência a choques e resistência ao impacto. Materiais comumente usados, como o aço inoxidável, podem não apenas melhorar a resistência à corrosão, mas também aumentar a resistência ao impacto. Além disso, o design da caixa deve ser capaz de absorver efetivamente a força de impacto para garantir que os componentes internos do motor não sejam danificados.

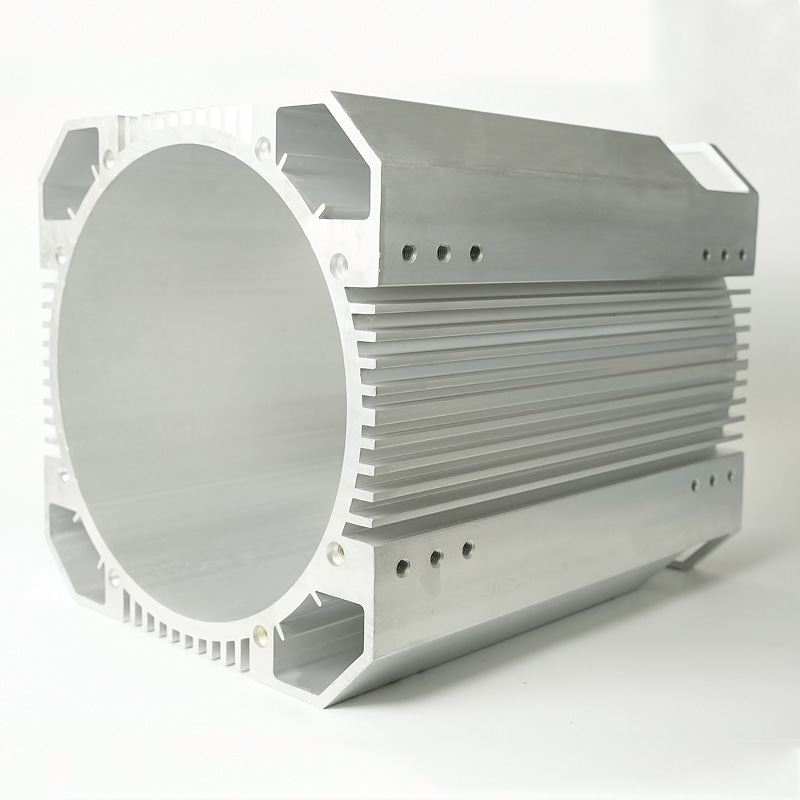

4. Design de dissipação de calor

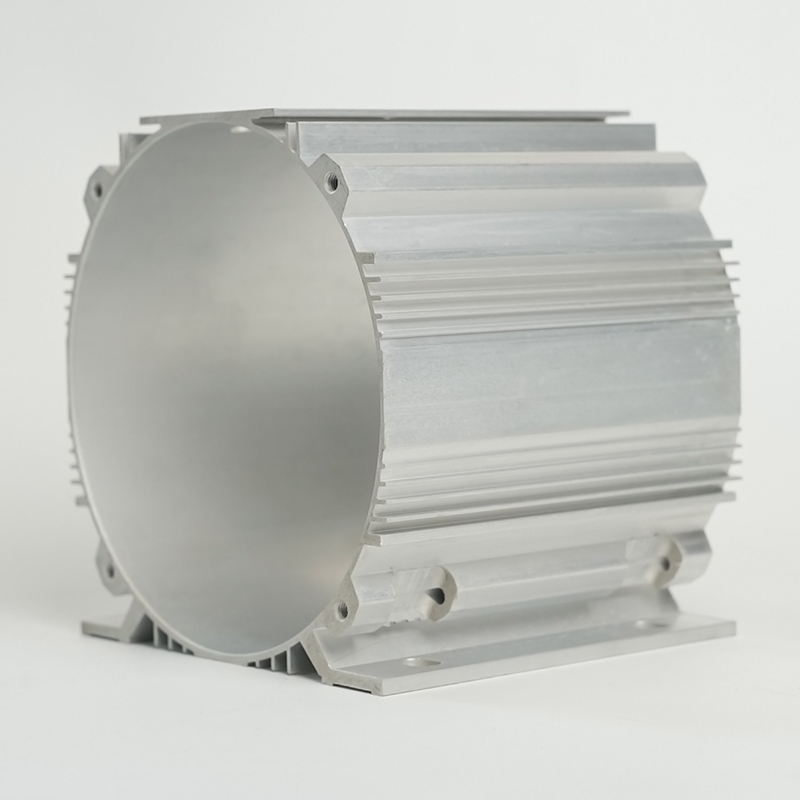

O equipamento médico precisa operar de forma estável por um longo tempo, especialmente o equipamento portátil, portanto, o desempenho da dissipação de calor é particularmente importante. O alojamento do micro motor geralmente é projetado para ser fechado e possui altos materiais de condutividade térmica, como liga de alumínio e liga de cobre, para garantir que o calor seja rapidamente

conduzido para evitar superaquecimento e mau funcionamento do motor.

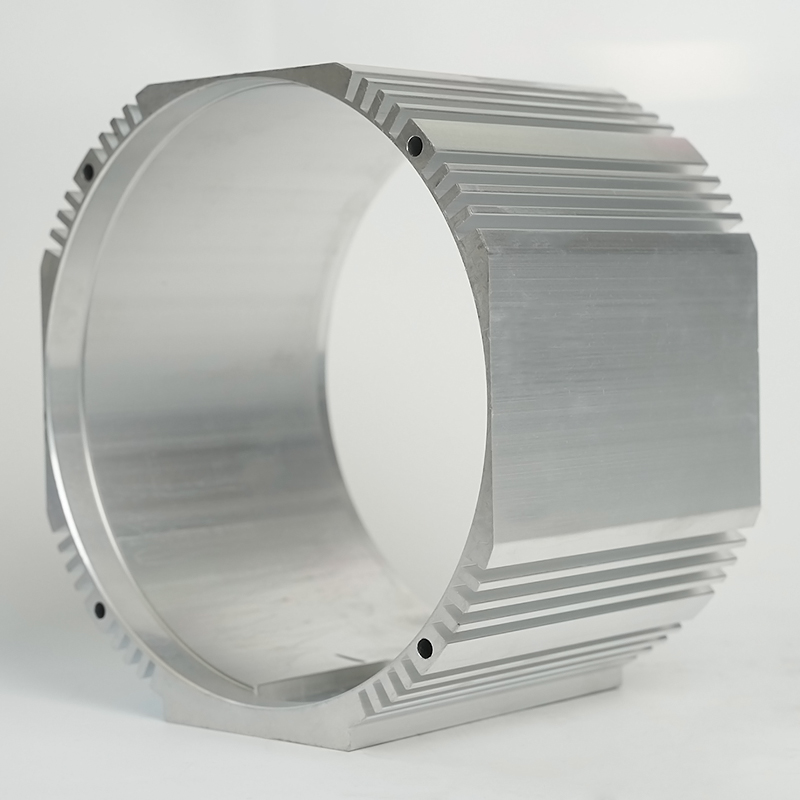

3. Projeto de alojamento de micro motor em ferramentas elétricas

Ferramentas elétricas, como exercícios elétricos e chaves de fenda, são ferramentas com alta frequência de uso e ambientes de trabalho relativamente severos. Portanto, o foco do design de seu alojamento de micro motor é a durabilidade, a dissipação de calor e a resistência ao impacto.

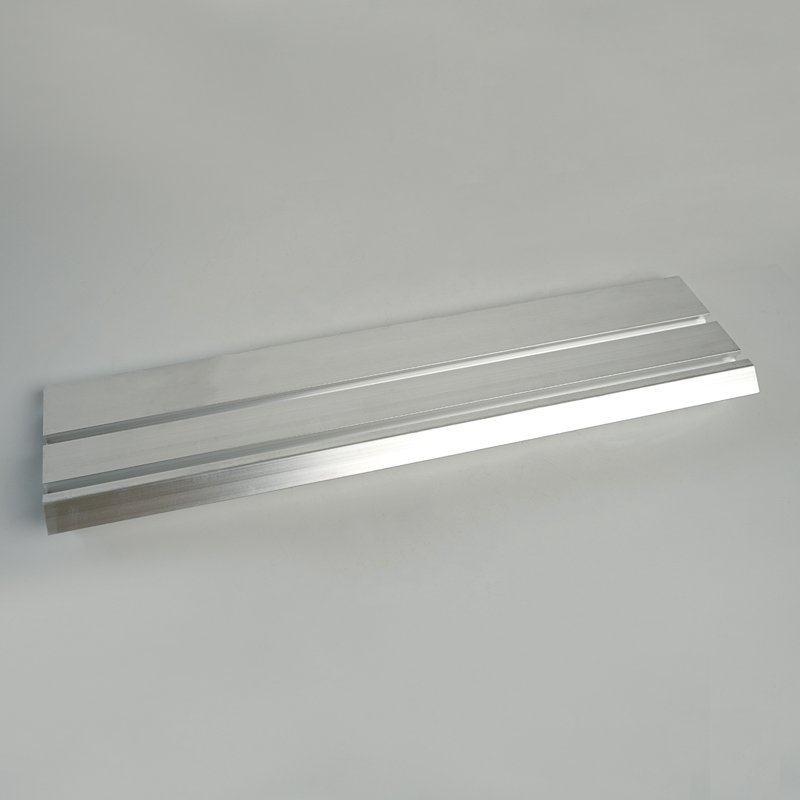

1. Seleção de material de moradia

O alojamento do micro motor na ferramenta elétrica precisa ter alta resistência ao impacto e alta resistência à temperatura. Portanto, a liga de alumínio, plástico reforçado ou aço é frequentemente usado como material de alojamento. Os materiais de liga de alumínio têm um bom desempenho de dissipação de calor e resistência à corrosão e são amplamente utilizados em ferramentas elétricas. Para ferramentas elétricas que requerem alta resistência, os materiais de aço geralmente são usados para garantir a resistência ao impacto do alojamento.

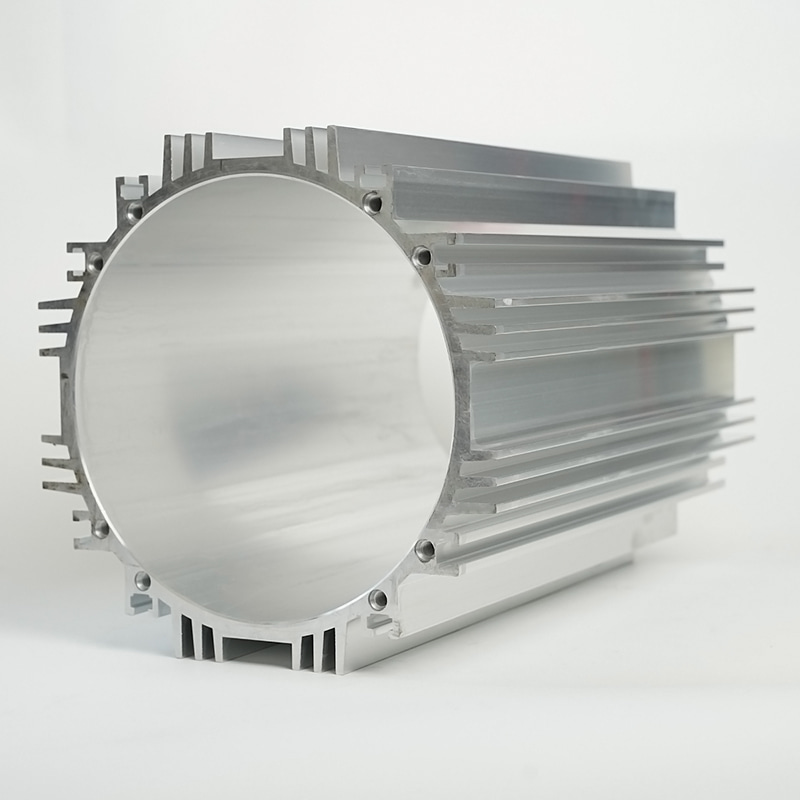

2. Projeto de dissipação de calor

Como as ferramentas elétricas geralmente geram muito calor ao trabalhar, o projeto de dissipação de calor do alojamento de micro motor é particularmente importante. Para garantir que o motor não esteja danificado devido ao superaquecimento sob alta carga, o projeto da carcaça geralmente é equipado com orifícios de dissipação de calor para melhorar a circulação de ar e remover rapidamente o calor. Além disso, algumas ferramentas elétricas de alta potência também podem ser projetadas com ventiladores de refrigeração ou dissipadores de calor de liga de alumínio para melhorar a eficiência da dissipação de calor.

3. Design de poeira e à prova d'água

As ferramentas elétricas são frequentemente usadas em ambientes empoeirados e úmidos; portanto, a habitação precisa ter fortes capacidades de poeira e impermeabilização. O projeto do alojamento micro -motor precisa atingir o nível de proteção IP54 ou maior para evitar que poeira, chips de metal ou umidade entrem no motor e afetam a operação normal do motor.

4. Design resistente ao impacto

As ferramentas elétricas costumam ser confrontadas com vibração e impacto graves, especialmente ao perfurar ou apertar os parafusos, de modo que o alojamento deve ter alta resistência ao impacto. Materiais de alta resistência, como plástico reforçado com fibra de vidro (PA GF) ou liga de alumínio são frequentemente usados para melhorar a resistência ao impacto e garantir que a ferramenta possa manter a estabilidade e a segurança em ambientes extremos.