Compreendendo os fundamentos das carcaças de motores de alumínio

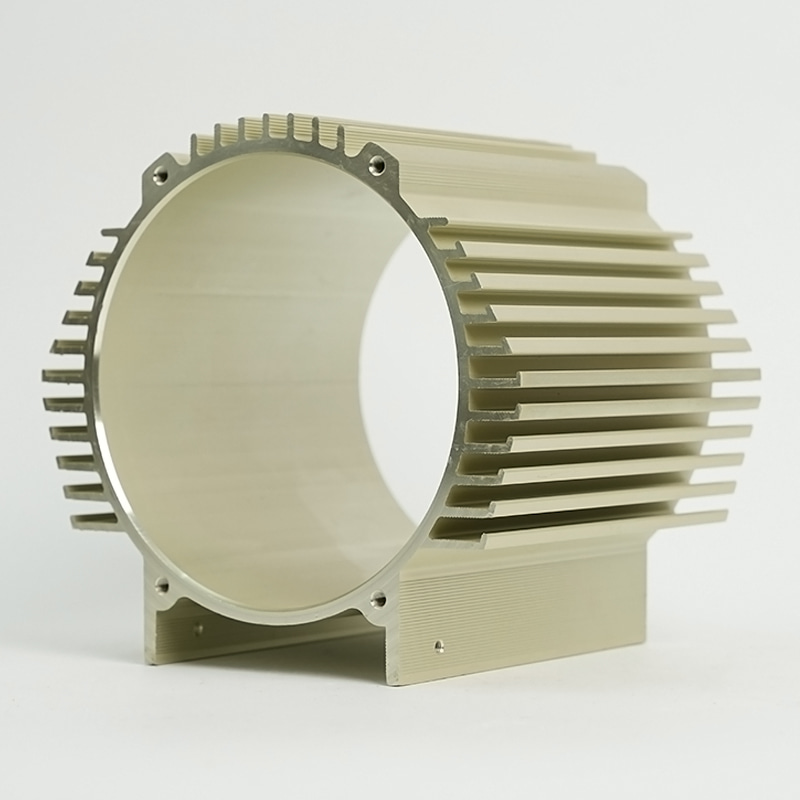

O carcaça do motor , muitas vezes referido como estrutura ou invólucro, é muito mais do que um simples invólucro protetor. É um componente estrutural crítico que define a integridade física, o desempenho térmico e a eficiência geral do motor. Entre os vários materiais utilizados para este fim, o alumínio emergiu como a principal escolha para uma vasta gama de aplicações, desde motores especializados em miniatura até acionamentos industriais robustos. A mudança para carcaças de motor de alumínio é impulsionada por uma confluência de fatores, incluindo o impulso global pela eficiência energética, a redução de peso em aplicações portáteis e automotivas e a necessidade de gerenciamento térmico superior em sistemas de alto desempenho. Este artigo se aprofunda no mundo das carcaças de motores de alumínio, explorando seus benefícios exclusivos, nuances de fabricação e aplicações específicas, ao mesmo tempo que fornece insights sobre as considerações técnicas que engenheiros e especialistas em compras devem avaliar. Como líder neste setor de fabricação especializado, a Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. está na vanguarda da produção de carcaças de liga de alumínio de alta precisão desde 2007, atendendo uma clientela global diversificada com um portfólio de mais de 600 moldes de carcaça diferentes e um compromisso com a qualidade certificada pelos padrões ISO9001.

Cinco principais vantagens de escolher alumínio para carcaças de motores

O selection of aluminum for motor housings is not arbitrary; it is a calculated decision based on a set of compelling material advantages that directly impact motor performance and lifecycle costs. These benefits collectively address some of the most pressing challenges in motor design and application.

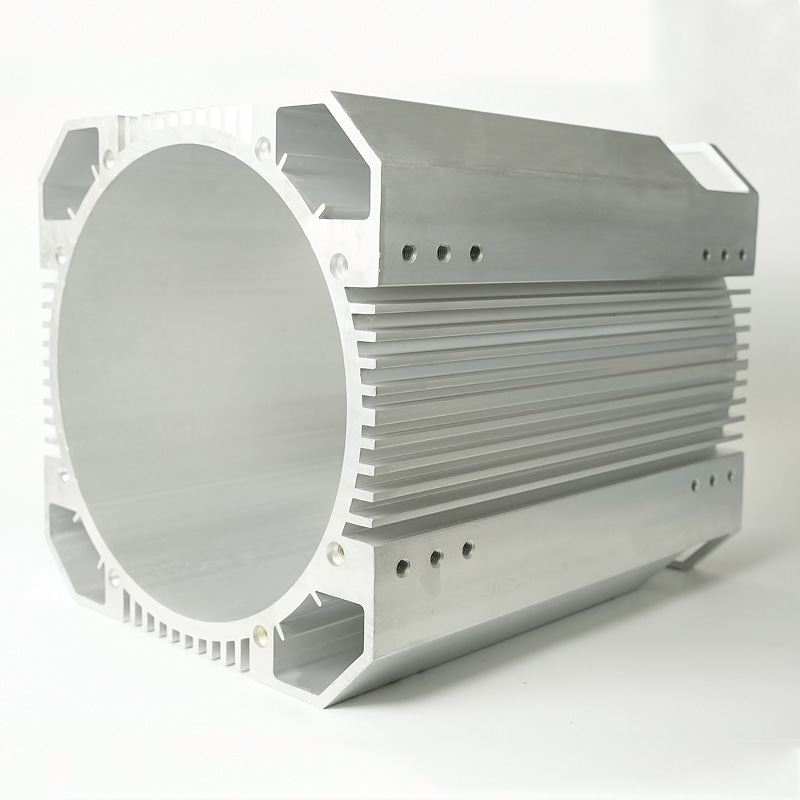

Condutividade térmica superior e dissipação de calor

Uma das vantagens mais significativas do alumínio é a sua excelente condutividade térmica. O calor é inimigo da eficiência e longevidade do motor elétrico. Temperaturas excessivas podem degradar o isolamento, desmagnetizar os ímãs permanentes e aumentar a resistência do enrolamento, levando à falha prematura. As carcaças de alumínio atuam como um dissipador de calor eficaz, transferindo rapidamente o calor gerado pelos enrolamentos do estator e do rotor para o ambiente externo. Por exemplo, carcaça de motor de alumínio para bomba de água aplicações é particularmente crítico porque esses motores geralmente operam continuamente em ambientes exigentes. A rápida capacidade de dissipação de calor do alumínio garante que o motor mantenha um menor aumento de temperatura, o que se traduz diretamente em maior confiabilidade operacional e maior vida útil. Comparado ao ferro fundido, o alumínio pode dissipar o calor várias vezes mais rápido, tornando-o indispensável para aplicações onde o resfriamento é um desafio.

Redução significativa de peso e melhor relação potência/peso

O density of aluminum is approximately one-third that of steel or cast iron. This dramatic difference results in a housing that is remarkably lightweight. A direct comparison reveals that an aluminum alloy tensile shell typically weighs only about one-fifth of a cast iron shell of the same dimensions. This weight saving is paramount in applications such as portable tools, automotive auxiliaries, robotics, and aerospace systems, where every gram counts. The reduced weight contributes to lower inertial loads, potentially faster acceleration in servo applications, and overall energy savings in systems where the motor is part of a moving mass. This inherent lightness, combined with adequate strength, gives aluminum a superior power-to-weight ratio, a key metric in modern electromechanical design.

Opções aprimoradas de resistência à corrosão e acabamento superficial

O alumínio forma naturalmente uma camada protetora de óxido quando exposto à atmosfera, o que proporciona resistência inerente à corrosão. Esta propriedade pode ser significativamente melhorada através de vários tratamentos de superfície. Fabricantes como Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. possuem qualificações independentes de oxidação e eletroforese, o que lhes permite oferecer caixas com acabamentos especializados. Esses tratamentos não apenas melhoram a resistência à corrosão para uso em ambientes úmidos ou quimicamente agressivos, mas também proporcionam apelo estético e dureza superficial adicional. A anodização, por exemplo, pode criar uma camada dura e resistente ao desgaste em várias cores. Isto é especialmente valioso para produtos voltados ao consumidor ou motores usados no processamento de alimentos ou em aplicações marítimas.

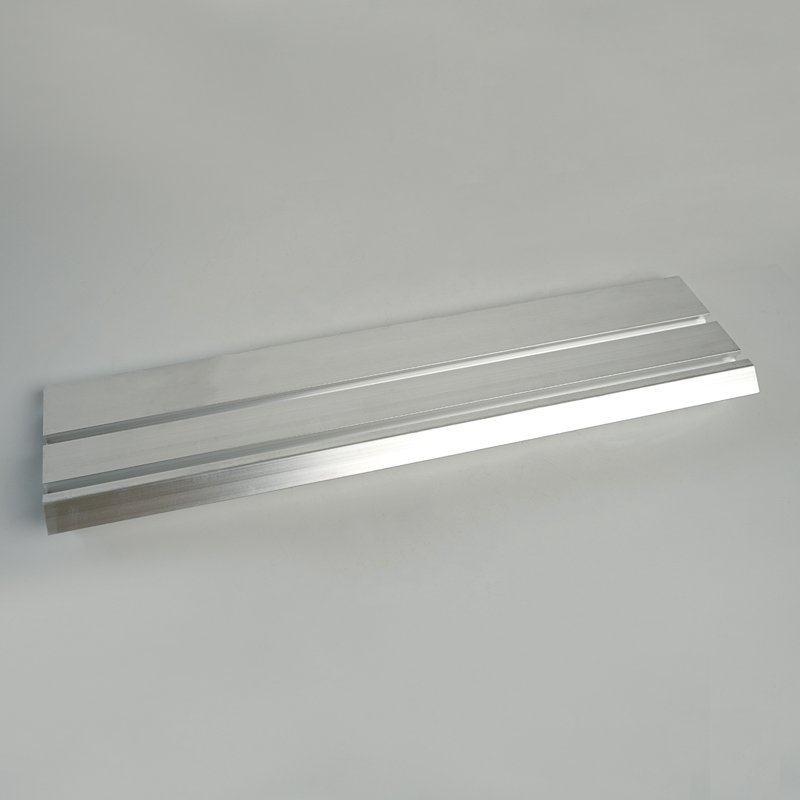

Alta Versatilidade na Fabricação e Flexibilidade de Design

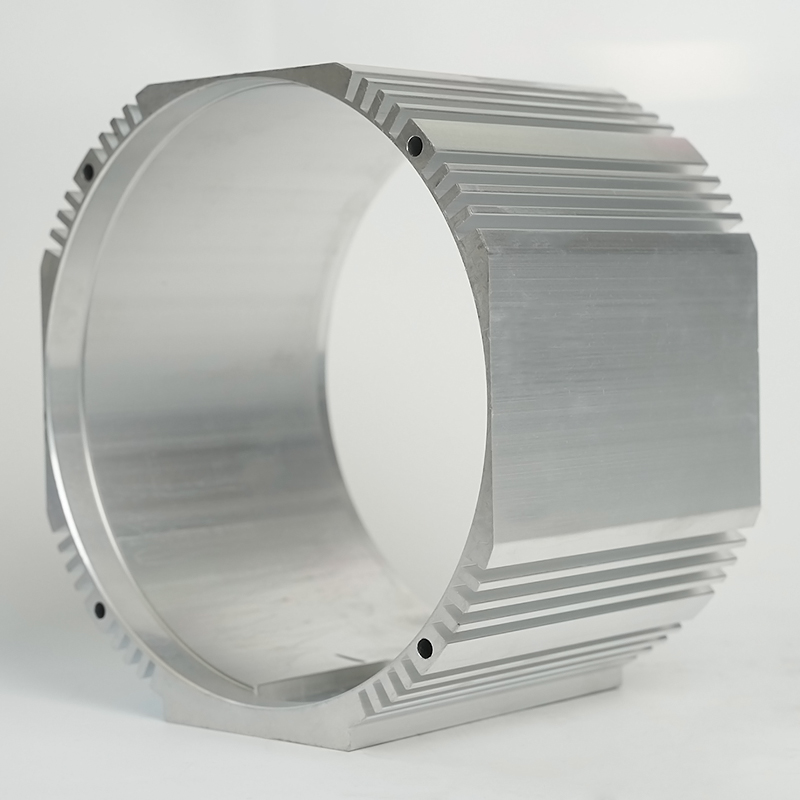

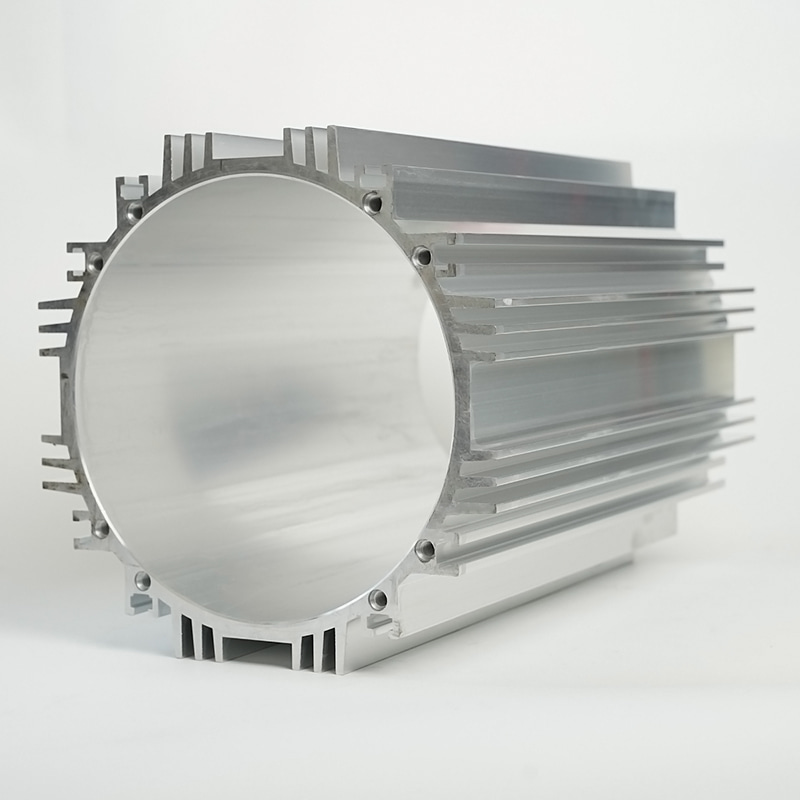

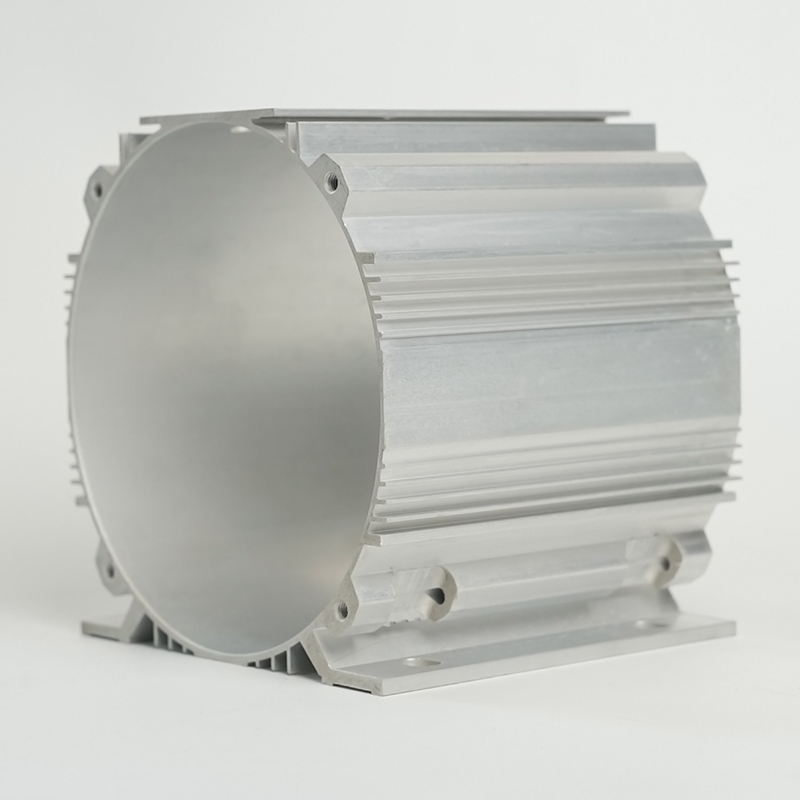

O alumínio é excepcionalmente versátil em termos de processos de fabricação. Ele pode ser facilmente extrudado, fundido, trefilado e usinado, permitindo grande liberdade de projeto e produção econômica de formas complexas. O processo de extrusão, em particular, permite a criação de designs complexos de aletas de resfriamento que maximizam a área de superfície para dissipação de calor sem custos adicionais significativos. Essa versatilidade oferece suporte a execuções de produção de alto volume com qualidade consistente. Como evidenciado pelas capacidades da Hetai, onde um único par de moldes pode produzir caixas para diferentes comprimentos de estrutura (por exemplo, 132M e 132L), o custo do ferramental é menor e a universalidade é forte. Os projetistas podem personalizar comprimentos arbitrariamente e utilizar furos internos pré-acabados, eliminando etapas dispendiosas de usinagem.

Custo-benefício na produção de alto volume

Embora o custo da matéria-prima do alumínio possa ser superior ao do ferro fundido, o custo total de fabricação geralmente favorece o alumínio em volumes médios a altos. As razões são multifacetadas: menores custos de usinagem devido à natureza mais macia do material, menor consumo de energia durante o processamento, tempos de ciclo mais rápidos na fundição ou extrusão e economia em operações secundárias, como acabamento. Além disso, a redução de peso leva a menores custos de envio e manuseio. O benefício geral do custo do ciclo de vida, considerando a maior eficiência e longevidade do motor, torna o alumínio uma escolha financeiramente sólida para muitos projetos.

Lidando com aplicações específicas com soluções personalizadas

O generic benefits of aluminum motor housings manifest uniquely across different industries and motor types. Understanding these specific applications helps in selecting the right housing characteristics.

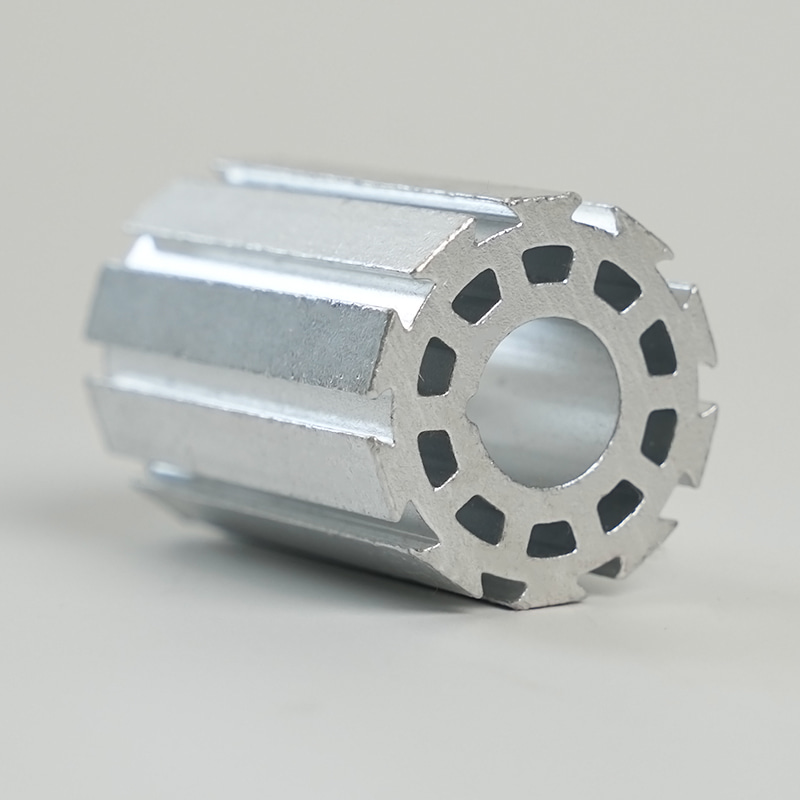

Carcaças para motores micro e para fins especiais

O domain of micro and special motors demands precision, reliability, and often, customization. Aluminum is the material of choice here due to its excellent machinability to tight tolerances and its ability to be formed into small, complex shapes. Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. specializes in this area, producing shells with inner holes ranging from 46mm to 260mm for a wide array of applications. Key sectors include:

- Motores redutores: As carcaças de alumínio contribuem para conjuntos de motorredutores compactos e leves.

- Motores de máquinas de costura: Baixo peso e operação silenciosa são essenciais, ambos aprimorados pelo alumínio.

- Servomotores e motores de passo: A alta capacidade de resposta requer baixa inércia, auxiliada por estruturas leves de alumínio. Ideal projeto de carcaça de servo motor de alumínio concentra-se na relação rigidez/peso e em interfaces de montagem precisas para garantir um posicionamento preciso.

- Equipamento de automação de escritório: Os motores de impressoras, scanners e copiadoras beneficiam-se do resfriamento silencioso e eficiente do alumínio.

O company's vast library of over 600 mold specifications directly supports this need for variety and rapid customization in the special motor market.

O Critical Role in Automotive and Traction Applications

O automotive industry's electrification is a major driver for advanced aluminum motor housings. In electric vehicles (EVs), hybrid systems, and traditional automotive auxiliaries (like pumps, fans, and window lift motors), aluminum housings are indispensable. The primary drivers are weight reduction to extend vehicle range and efficient thermal management to handle high power densities. An carcaça de motor de alumínio para veículo elétrico é projetado não apenas como um contêiner, mas como um componente integrado de gerenciamento térmico, muitas vezes apresentando passagens internas complexas de refrigeração. A carcaça também deve apresentar alta integridade estrutural para suportar vibrações e cargas mecânicas durante a vida útil do veículo. A mudança do ferro fundido para o alumínio neste setor representa um passo significativo no sentido de cumprir regulamentos rigorosos em matéria de emissões e eficiência.

Ambientes exigentes: bombas, compressores e sistemas HVAC

Os motores que operam em bombas, compressores e sistemas de aquecimento, ventilação e ar condicionado (HVAC) enfrentam desafios únicos: ciclos de trabalho contínuos, exposição a elementos e a necessidade crítica de confiabilidade. Por um carcaça de motor de alumínio para bomba de água , a resistência à corrosão do material é um trunfo fundamental, especialmente para bombas submersíveis ou externas. Em sistemas HVAC, onde os motores dos ventiladores e compressores são fundamentais para a operação, a dissipação de calor superior do alumínio garante um desempenho consistente e evita o superaquecimento durante os picos de carga no verão. A capacidade de formar aletas de resfriamento integradas diretamente no projeto da carcaça permite conjuntos de motores mais compactos e eficientes em comparação com projetos mais antigos que dependiam de coberturas de ventiladores separadas ou peças fundidas volumosas.

Aprofundamento em materiais e processos de fabricação

O performance of an aluminum motor housing is deeply influenced by the specific alloy chosen and the manufacturing process employed. These choices determine the final product's mechanical properties, dimensional accuracy, and cost.

Ligas de alumínio comuns e suas propriedades

Nem todo alumínio é criado da mesma forma. Diferentes ligas são adaptadas para diferentes processos de fabricação e requisitos de desempenho.

| Série de liga | Características principais | Processo de fabricação típico | Ideal para |

|---|---|---|---|

| 1xxx (por exemplo, 1050, 1100) | Alta pureza, excelente resistência à corrosão e condutividade térmica/elétrica, menor resistência. | Desenho profundo, girando. | Carcaças onde a dissipação máxima de calor é crítica e as cargas mecânicas são baixas. |

| 3xxx (por exemplo, 3003) | Boa conformabilidade, resistência moderada, excelente resistência à corrosão. | Desenho, extrusão. | Carcaças de uso geral, carcaças para motores de eletrodomésticos. |

| 5xxx (por exemplo, 5052, 5083) | Boa resistência, excelente resistência à corrosão (especialmente à água salgada), soldável. | Desenho, usinagem. | Ambientes marítimos, automotivos e outros ambientes com alto risco de corrosão. |

| 6xxx (por exemplo, 6061, 6063) | Excelentes versáteis. Boa resistência, resistência à corrosão, usinabilidade e soldabilidade. Pode ser tratado termicamente. | Extrusão (mais comum), usinagem. | O most common choice for extruded motor housings. Used in industrial motors, servo motors, etc. |

| A380, ADC12 | Fundição de ligas específicas. Boa fluidez, resistência e estabilidade dimensional. | Fundição sob pressão. | Produção em alto volume de caixas de formato complexo onde são necessários detalhes complexos. |

A seleção da liga certa envolve fatores de equilíbrio como resistência à tração necessária, resistência à corrosão, desempenho térmico e capacidade de fabricação. Para perfis baseados em extrusão comuns em muitos motores industriais, a série 6xxx, particularmente o 6063, é uma escolha predominante devido ao seu ótimo equilíbrio de propriedades.

Extrusão vs. Fundição sob Pressão: Uma Umálise Comparativa

O two primary mass-production methods for aluminum motor housings are extrusion and die casting. The choice between them significantly impacts the design, performance, and economics of the final product.

A extrusão envolve forçar o tarugo de alumínio aquecido através de uma matriz moldada para criar um perfil contínuo com seção transversal constante. Este perfil é então cortado no comprimento certo e usinado conforme necessário. A fundição sob pressão, por outro lado, envolve a injeção de alumínio fundido sob alta pressão em uma cavidade do molde de aço para formar uma peça com formato quase final.

| Parâmetro | Extrusão | Fundição sob pressão |

|---|---|---|

| Flexibilidade de projeto | Excelente para criar secções transversais complexas com aletas de refrigeração integradas. Limitado a seção transversal constante ao longo do comprimento. | Excepcional para geometrias 3D complexas, incluindo ressaltos, nervuras e pontos de montagem em todas as dimensões. |

| Propriedades Mecânicas | Geralmente resistência superior e melhor estrutura de grãos devido ao trabalho do metal. Bom para peças estruturais. | As propriedades são boas, mas podem apresentar porosidade. As opções de tratamento térmico podem ser mais limitadas em comparação com ligas forjadas. |

| Precisão dimensional e acabamento superficial | Boa precisão dimensional no perfil. Excelente acabamento superficial, muitas vezes exigindo pós-processamento mínimo. | Alta precisão dimensional e capacidade de produzir detalhes muito finos. O acabamento superficial é bom, mas pode apresentar pequenas marcas de fundição. |

| Custo de ferramentas e prazo de entrega | Moderado. Os custos da matriz são inferiores aos dos moldes de fundição. Adequado para comprimentos personalizados de perfis padrão. | Alto. Os custos do molde são significativos devido à complexidade e à resistência necessária do aço. |

| Volume de Produção Econômica | Econômico para volumes médios a altos, especialmente ao usar perfis padrão. Baixo desperdício. | Mais econômico para volumes muito altos, onde o alto custo do molde é amortizado em milhões de peças. |

| Aplicações Típicas | Carcaças de motores industriais, carcaças de servomotores, carcaças com longas aletas de resfriamento contínuo. | Motores de pequenos eletrodomésticos, carcaças de motores auxiliares automotivos, carcaças de bombas complexas. |

Muitos fabricantes, incluindo Jingjiang Hetai, dominam ambos os processos para oferecer a solução ideal. Seu desenvolvimento bem-sucedido da série de caixas de perfil YX3 de 71 a 160 bases demonstra experiência em extrusão, enquanto sua capacidade de lidar com mais de 600 tipos de molde indica profunda capacidade em fundição sob pressão e ferramentas.

Usinagem de Precisão e Controle de Qualidade

As operações de pós-formação são cruciais para garantir que o alojamento atenda aos requisitos funcionais precisos. As principais operações de usinagem incluem perfuração do diâmetro interno para ajuste do estator, faceamento das superfícies de montagem dos suportes das extremidades, perfuração e rosqueamento de furos de montagem e usinagem de quaisquer recursos especiais. A precisão destas operações afeta diretamente o desempenho motor. Por exemplo, controlar a elipticidade do furo interno (fora de circularidade) é fundamental para manter um entreferro uniforme entre o estator e o rotor. Jingjiang Hetai mantém um controle rígido, mantendo a elipticidade dentro de 10 segundos de arco (uma tolerância muito precisa), o que minimiza a vibração e o ruído magnético. O controle de qualidade é aplicado através de um sistema certificado pela ISO9001, garantindo consistência e confiabilidade para cada lote produzido. Isso envolve inspeção rigorosa de dimensões, certificados de materiais, acabamento superficial e desempenho em montagens de amostras.

Principais considerações de design e especificações técnicas

Projetar ou especificar uma carcaça de motor de alumínio requer atenção cuidadosa a vários parâmetros técnicos inter-relacionados. Ignorar qualquer um deles pode comprometer a montagem final do motor.

Ormal Management and Heat Sink Integration

O primary design advantage of aluminum is leveraged through intelligent thermal design. The housing must be viewed as part of the motor's cooling system. Key strategies include:

- Aletas de resfriamento integradas: Aletas extrudadas ou fundidas aumentam a área de superfície para transferência de calor por convecção. A geometria das aletas (altura, espessura, espaçamento) é otimizada com base no fluxo de ar disponível (convecção natural ou forçada por ventilador).

- Espessura do material e caminho térmico: Garantir um caminho térmico robusto desde as laminações do estator até as aletas externas é vital. Isso geralmente envolve projetar um bom contato mecânico entre o estator e a carcaça, às vezes usando compostos de interface térmica ou processos de ajuste por contração.

- Design Específico da Aplicação: An carcaça do motor em alumínio para aplicações em altas temperaturas pode incorporar aletas maiores, seleção de liga diferente (para resistência a altas temperaturas) ou até mesmo provisões para camisas de resfriamento líquido. O projeto deve levar em conta a expansão térmica para evitar tensão ou distorção durante a operação.

Integridade estrutural, rigidez e amortecimento de vibrações

Embora leve, a carcaça deve ser rígida o suficiente para manter alinhamentos críticos e amortecer as vibrações geradas pelas forças eletromagnéticas e pelo desequilíbrio do rotor. Os fatores de design incluem:

- Espessura da parede e nervuras: A colocação estratégica de nervuras ou o aumento da espessura da parede em áreas de alta tensão (como pés de montagem) aumentam a rigidez sem adicionar peso excessivo. Por um projeto de carcaça de servo motor de alumínio , maximizar a rigidez torcional é particularmente importante para manter a resposta dinâmica e a precisão do posicionamento.

- Frequência Natural: O housing's natural frequency should be designed to avoid resonance with the motor's operating speed and its harmonics, which can lead to excessive noise and fatigue failure.

- Projeto de interface de montagem: O design of feet, flanges, or through-bolt patterns must ensure secure attachment to the driven machine, distributing loads evenly to prevent distortion.

Blindagem Eletromagnética e Classificações IP

Além das funções térmicas e mecânicas, a caixa frequentemente desempenha um papel na compatibilidade eletromagnética (EMC) e na proteção ambiental.

- Blindagem EMI/RFI: O alumínio, sendo um condutor, fornece blindagem inerente contra campos elétricos. Para motores sensíveis ou geradores de interferência eletromagnética, o projeto da carcaça deve garantir a continuidade elétrica, muitas vezes exigindo atenção cuidadosa ao projeto das juntas entre as peças da carcaça e as tampas.

- Proteção de entrada (IP): O housing design dictates the motor's protection against dust and water. Achieving higher IP ratings (like IP65 or IP67) involves designing precise sealing grooves for gaskets, optimizing joint surfaces, and specifying appropriate seals. This is non-negotiable for carcaça de motor de alumínio para bomba de água ou aplicações externas.

Tendências Futuras e Perspectivas do Setor

O future of aluminum motor housings is intertwined with broader trends in electrification, material science, and digital manufacturing. As industries push for higher efficiency and power density, the demands on the motor housing will intensify.

Leveza e integração para mobilidade avançada

O trend towards electric and hybrid vehicles will continue to drive innovation. Future carcaça do motor de alumínio para veículo elétrico os projetos provavelmente terão uma integração mais profunda. Podemos esperar caixas que combinem funções estruturais, térmicas e elétricas em componentes únicos e altamente otimizados, potencialmente fabricados usando técnicas avançadas como fabricação aditiva (impressão 3D) para prototipagem ou peças complexas de baixo volume. A busca pela redução de peso também levará à exploração de novas ligas de alumínio e materiais compósitos que oferecem relações resistência/peso ainda melhores.

Fabricação Avançada e Digitalização

Os conceitos da Indústria 4.0 estão permeando a produção. As fábricas inteligentes aproveitarão dados em tempo real da área de produção para otimizar os processos de extrusão, fundição e usinagem de caixas de alumínio, garantindo uma produção sem defeitos. Os gêmeos digitais de projetos de carcaças simularão o desempenho térmico, estrutural e de dinâmica de fluidos antes que uma única peça seja fabricada, acelerando os ciclos de desenvolvimento. Essa linha digital, desde o projeto até o produto acabado, permitirá a personalização em massa – produzindo carcaças altamente personalizadas com boa relação custo-benefício, muito parecido com a capacidade de comprimento personalizado já oferecida pelos fabricantes que usam extrusão.

Sustentabilidade e Economia Circular

A reciclabilidade do alumínio é uma enorme vantagem num mundo cada vez mais consciente da sustentabilidade. A energia necessária para reciclar o alumínio é apenas cerca de 5% da necessária para a produção primária. Isso torna as carcaças de motor de alumínio uma escolha ecológica durante seu ciclo de vida. Os fabricantes e os usuários finais priorizarão cada vez mais o uso de conteúdo de alumínio reciclado e projetarão caixas para fácil desmontagem e reciclagem no final da vida útil. Isto está alinhado com os princípios globais da economia circular e pode contribuir para certificações de produtos mais verdes.

Concluindo, a carcaça do motor de alumínio é um componente sofisticado que fica na interseção da ciência dos materiais, da engenharia térmica, da fabricação de precisão e do design específico da aplicação. Suas vantagens em peso, desempenho térmico e versatilidade fazem dele uma escolha dominante para o presente e o futuro da tecnologia de motores. Empresas com profundo conhecimento, um kit de ferramentas de fabricação abrangente - como a Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. com sua extensa biblioteca de moldes e recursos de tratamento de superfície - e um compromisso com a precisão e a qualidade estão bem posicionadas para fazer parceria com inovadores em todos os setores para impulsionar a próxima geração de sistemas motorizados eficientes e confiáveis.