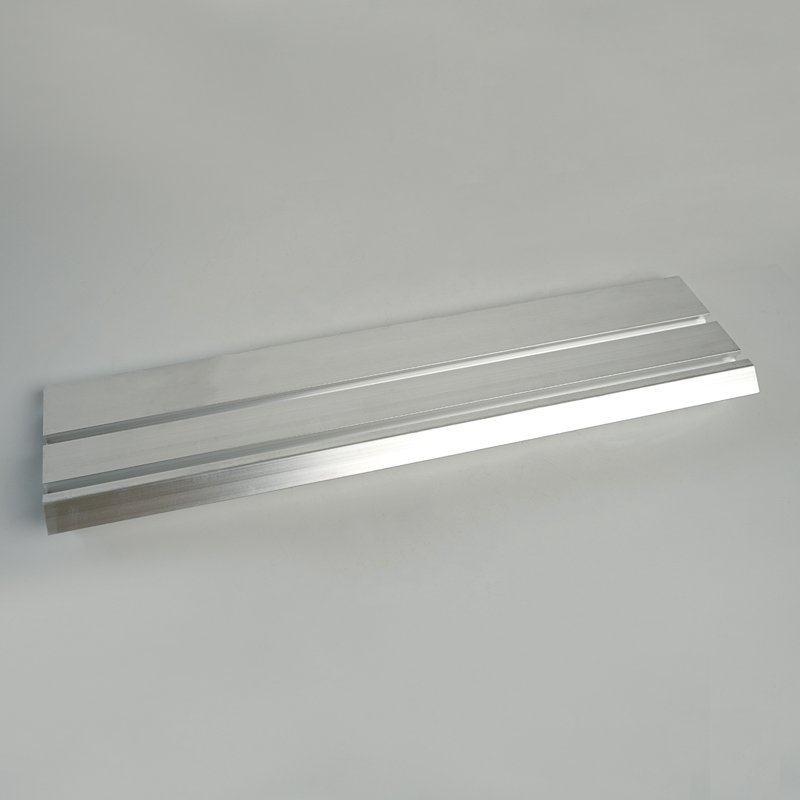

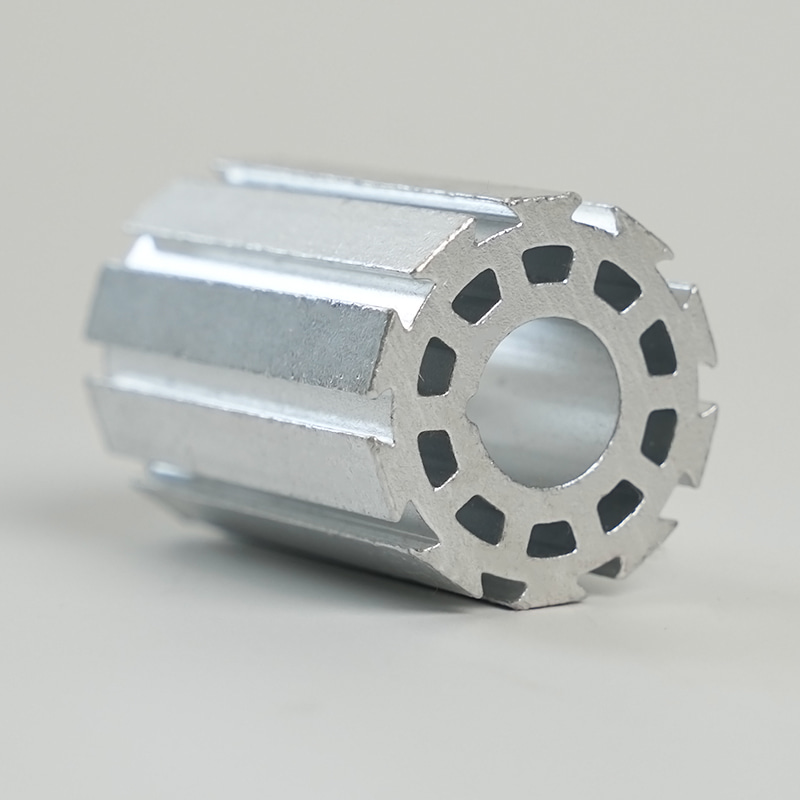

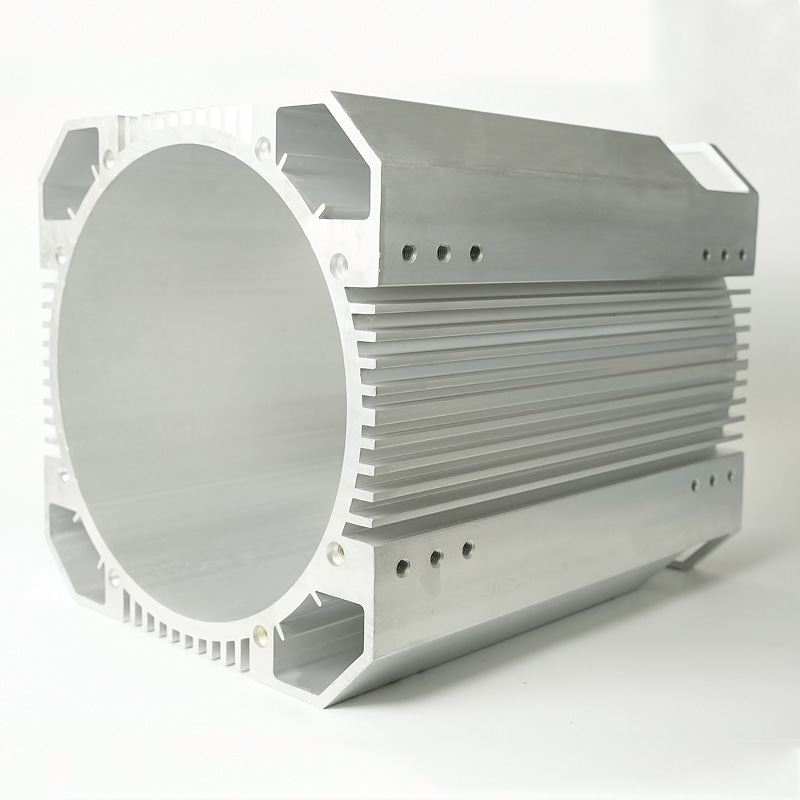

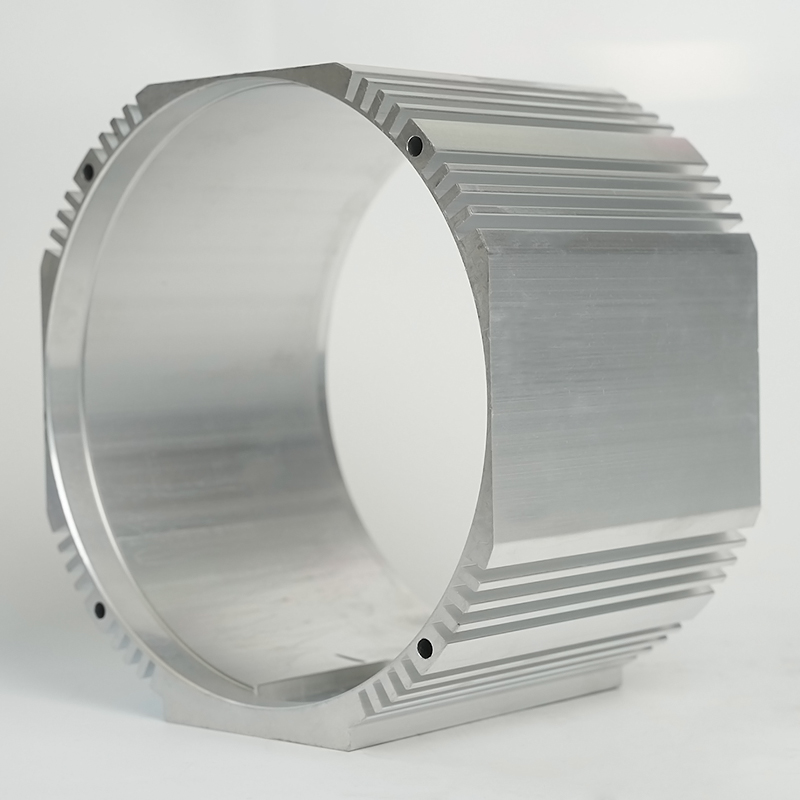

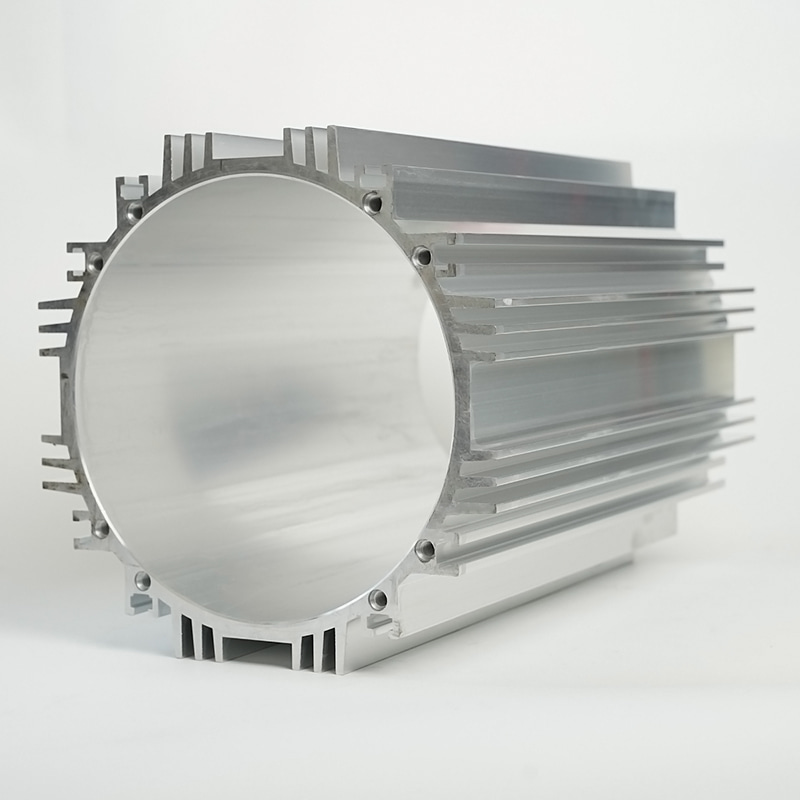

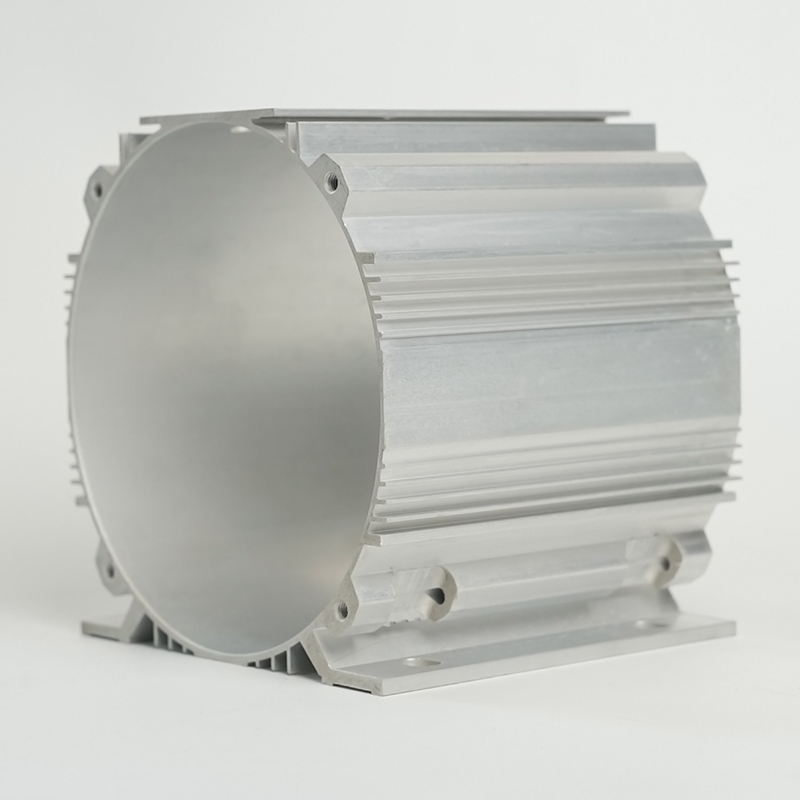

Tratamento superficial de um 139 ID Substituição de alumínio Motor de ar condicionado Habitação do motor Normalmente envolve uma série de etapas projetadas para melhorar sua durabilidade, estética e resistência à corrosão. Abaixo, apresentarei algum conhecimento relevante sobre o tratamento da superfície.

Limpeza e preparação: os gabinetes geralmente acumulam graxa, sujeira e outros contaminantes durante a produção e o transporte. Limpe a superfície do gabinete completamente usando um solvente ou limpador apropriado, como acetona, álcool ou água desionizada, para garantir uma superfície limpa. A limpeza alcalina pode ajudar a remover a graxa e outras matérias orgânicas enquanto reduz os óxidos nas superfícies metálicas. Isso pode envolver a imersão do caso em um limpador alcalino ou limpando-o com equipamentos de limpeza de alta pressão. A sujeira ou óxidos teimosos que são difíceis de remover podem exigir métodos de limpeza mecânica, como escovação, jato de areia ou abrasão de jato. Isso pode ajudar a garantir que a superfície da concha esteja completamente limpa e pronta para as etapas subsequentes de pré-processamento. Em alguns casos, a limpeza de ácido pode ser usada para remover óxidos e outros materiais indesejáveis das superfícies metálicas. Essa limpeza geralmente requer cuidados para evitar danos ao metal e deve ser enxaguada minuciosamente para garantir que nenhum resíduo ácido permaneça. Alguns métodos de pré -tratamento podem incluir uma etapa de ativação da superfície, como o tratamento da superfície da concha com soluções ácidas ou alcalinas para promover a adesão dos revestimentos subsequentes. Após a conclusão da limpeza, o alojamento deve ser completamente lavado para garantir que qualquer detergente ou outro resíduo seja removido. A concha deve então estar completamente seca em preparação para uma maior preparação da superfície.

Tratamento de conversão química: O primeiro passo em um tratamento de conversão química é geralmente para mergulhar o alojamento em uma solução ácida, como uma solução de decapagem. Esta solução geralmente contém um componente ácido, como ácido sulfúrico ou ácido clorídrico, para remover óxidos, graxa e outras impurezas da superfície. O processo de decapagem limpa efetivamente as superfícies de metal e as prepara para as etapas subsequentes de conversão química. Um tratamento comum de conversão química é mergulhar a concha em uma solução contendo fosfato ou outros agentes fosfatores. Este tratamento forma uma camada de fosfido na superfície do metal, fornecendo boa adesão e aumentando a receptividade da concha ao revestimento. O tratamento com fosfação também pode melhorar a resistência à corrosão da concha, tornando -o mais adequado para uso em ambientes agressivos. Outro tratamento comum de conversão química é mergulhar a carcaça em uma solução contendo cromato ou outros compostos de cromo. O tratamento com ácido crômico pode formar uma camada de óxido de cromo na superfície do metal, fornecendo boa resistência à corrosão e resistência a oxidação. Este tratamento também melhora a dureza da superfície e o brilho da concha. Além do tratamento com fosfação e ácido crômico, existem outros métodos de tratamento de conversão química disponíveis, como fosfação de zinco, fosfação de zinco-níquel, etc. Esses tratamentos são selecionados com base em requisitos e aplicações específicos para garantir que o gabinete tenha o desempenho e as características necessárias. Após a conclusão do tratamento de conversão química, o gabinete precisa ser neutralizado e bem lavado para garantir que qualquer solução de tratamento residual ou produtos químicos sejam removidos. Esta é uma etapa crítica para garantir a implementação bem -sucedida de revestimentos subsequentes ou outras etapas de tratamento de superfície.

Lixando: Antes de polir, a superfície do gabinete precisa ser cuidadosamente inspecionada para determinar se existem dentes, imperfeições ou desigualdades. Isso ajuda a identificar áreas que precisam de tratamento concentrado e estabelece metas para o processo de lixamento. Escolher o abrasivo certo é fundamental para alcançar a suavidade da superfície desejada. Os abrasivos comumente usados incluem rodas de moagem, papel de moagem, cintos abrasivos, etc. O tamanho das partículas do abrasivo depende da condição inicial da superfície da carcaça e da qualidade final da superfície desejada. Polir a superfície do alojamento usando o abrasivo de escolha. Isso pode envolver operações manuais ou mecânicas, dependendo do tamanho, forma do gabinete e disponibilidade de equipamentos de fabricação. A operação de polimento deve cobrir toda a superfície uniformemente para garantir uma suavidade de superfície consistente. Uma sequência de polimento gradualmente refinada é geralmente usada, começando com moagem grossa e progredindo para moagem fina para garantir a qualidade final da superfície. Isso reduz as imperfeições da superfície e maximiza a aparência do caso. Ao lixar, um lubrificante ou líquido de arrefecimento é frequentemente usado para reduzir o atrito e o calor e garantir um bom contato entre o abrasivo e a superfície da carcaça. Isso ajuda a evitar superaquecimento do alojamento ou desgaste prematuro do abrasivo, melhorando a eficiência e a qualidade da moagem.

Notícias da indústria

Lar / Notícias / Notícias da indústria / Diâmetro interno 139 Substituição de ar condicionado de alumínio Motor Habitação Tratamento da superfície

Categorias de produtos

Diâmetro interno 139 Substituição de ar condicionado de alumínio Motor Habitação Tratamento da superfície

Produtos recomendados

-

Add: 78 Malgang Road, Jingjiang City, cidade de Taizhou, província de Jiangsu, China

Add: 78 Malgang Road, Jingjiang City, cidade de Taizhou, província de Jiangsu, China

-

Tel: +86 189-5262-0099

Tel: +86 189-5262-0099

-

E-mail: [email protected]

E-mail: [email protected]

Produtos

Mensagem

Copyright 2023 Jingjiang He Tai Motor Peças Manufacturing Co., Ltd. Todos os direitos reservados

Micro Micro Aluminum Gold Motor Shell