Na produção industrial, o motor da bomba é um dos equipamentos mais importantes e seu material de concha afeta diretamente o desempenho e a confiabilidade do equipamento. Por um longo tempo, as carcaças tradicionais do motor da bomba geralmente são feitas de materiais de metal, como o ferro fundido. O ferro fundido é conhecido por sua boa resistência e resistência ao desgaste, e sua capacidade de suportar ambientes de alta pressão e alta temperatura e é amplamente utilizada na indústria. No entanto, as carcaças de ferro fundido também têm algumas deficiências, como maior peso, maior custo e ciclo de fabricação mais longo, que limitam seu desenvolvimento e aplicação em determinados cenários de aplicação.

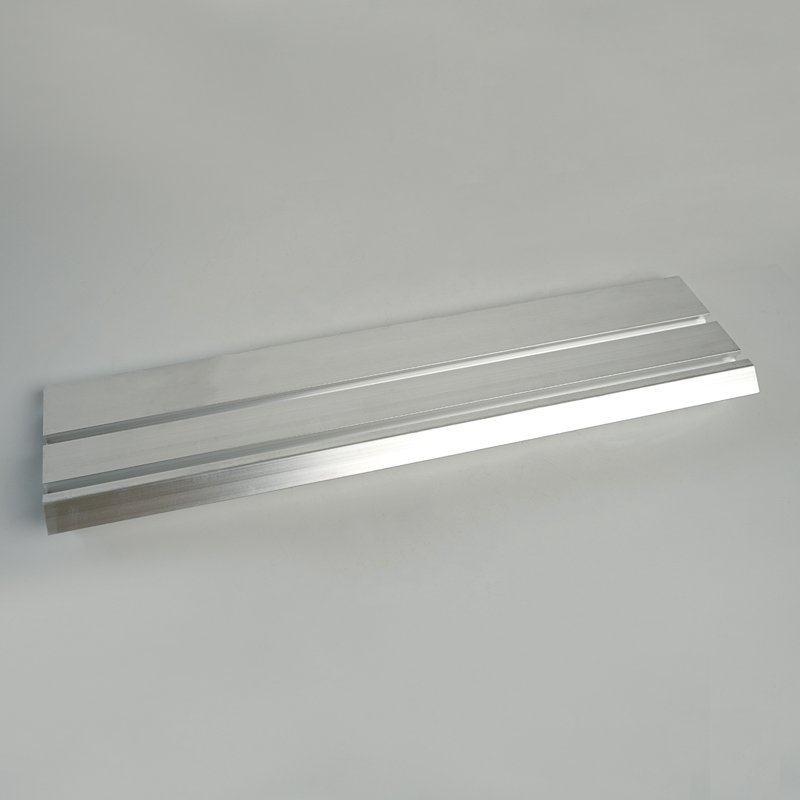

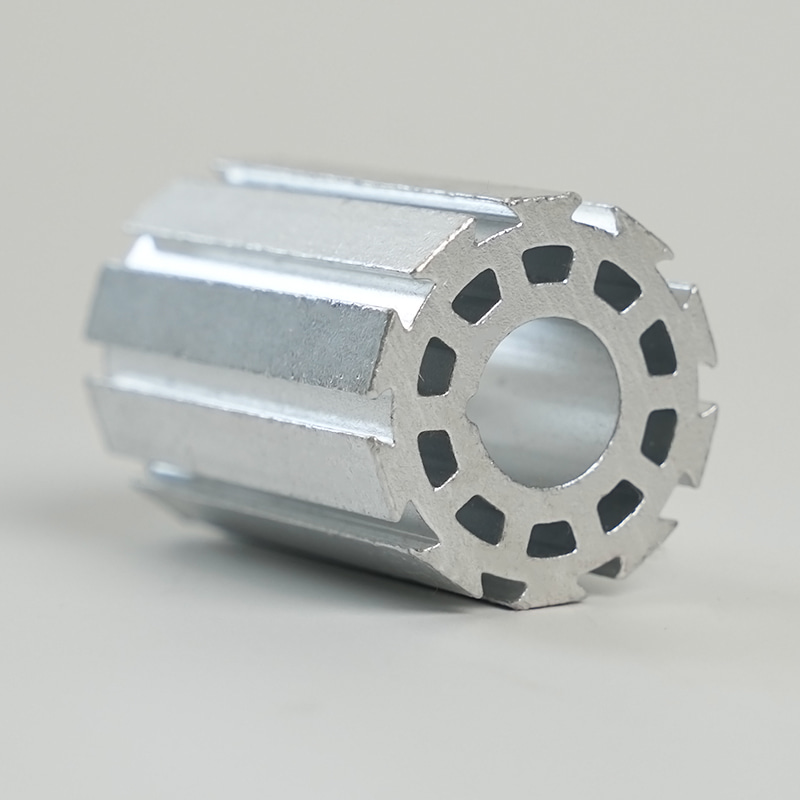

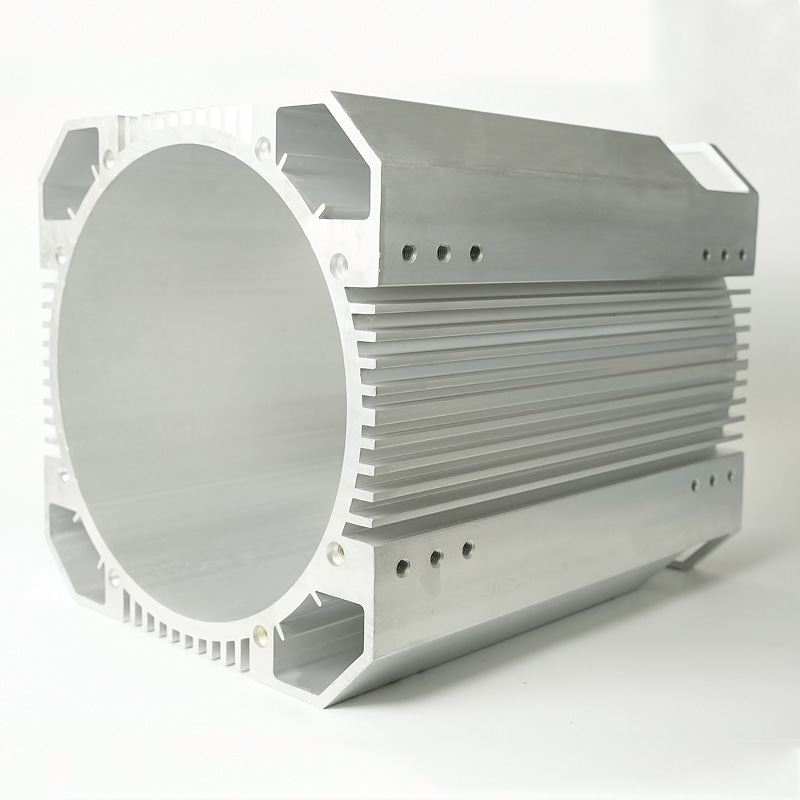

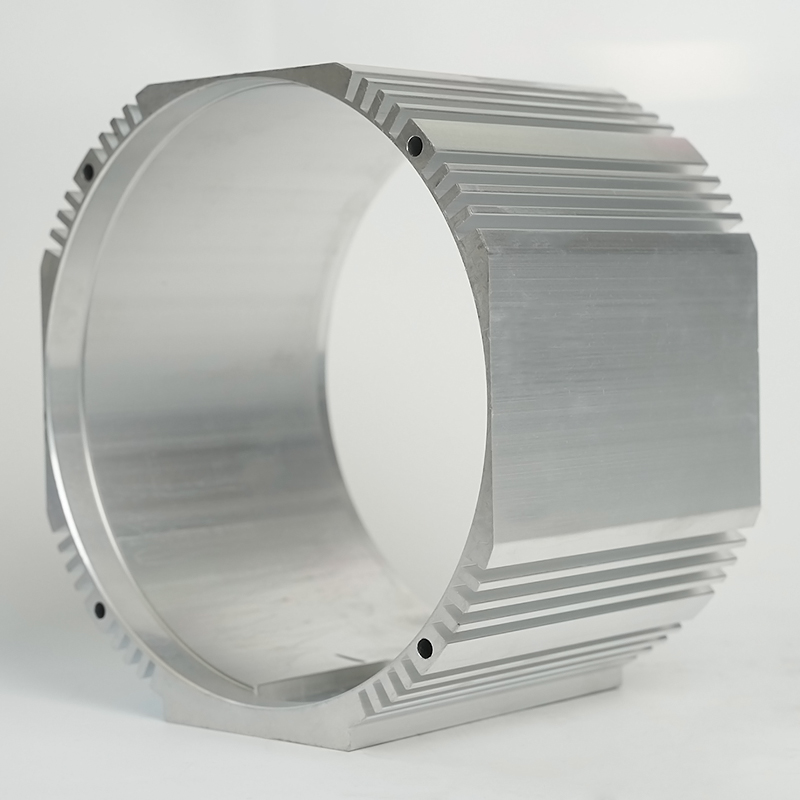

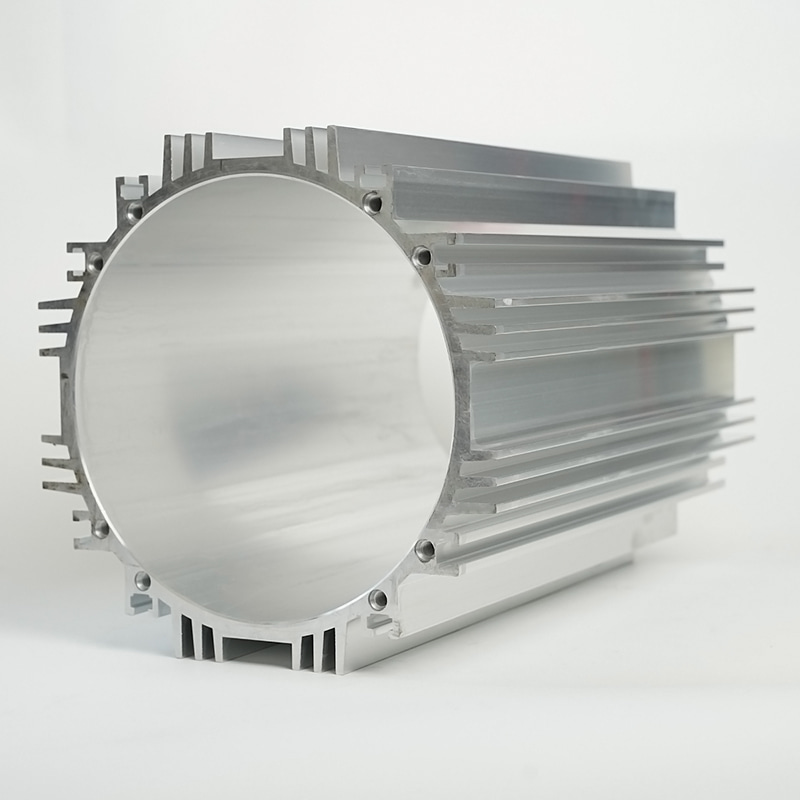

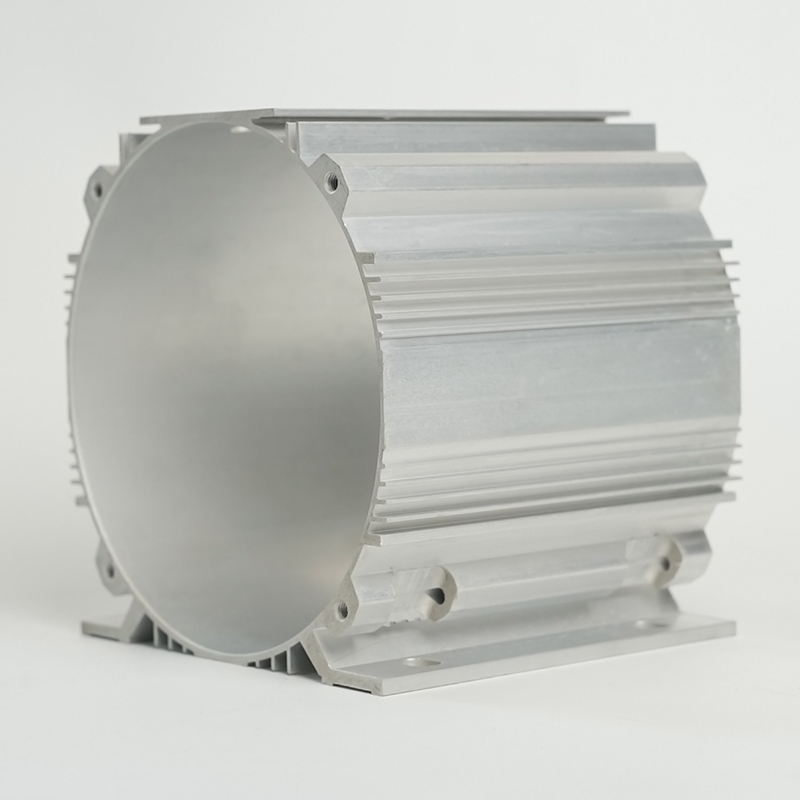

Relativamente falando, como um novo material, alojamento do motor da bomba de alumínio tem muitas vantagens dignas de atenção e exploração. A densidade do alumínio é menor, portanto, o alojamento de alumínio é relativamente mais leve, o que pode reduzir o peso total do dispositivo e melhorar a mobilidade e a flexibilidade do dispositivo. Embora o alumínio tenha uma densidade mais baixa, o desenvolvimento de materiais modernos de liga de alumínio permite que os invólucros de alumínio atinjam ou até excedam o nível de força das carcaças de ferro fundido para atender aos requisitos de alta resistência na produção industrial. Além disso, o alumínio possui uma camada de óxido natural, que pode efetivamente impedir mais corrosão e oxidação e prolongar a vida útil do equipamento.

O alumínio é um bom material condutor térmico, que pode efetivamente dissipar o calor gerado pelo motor e manter uma temperatura operacional estável do equipamento. Finalmente, o alumínio é fácil de processar em formas e estruturas complexas, que podem atender às diferentes necessidades de design e fornecer aos engenheiros mais liberdade de design.

No entanto, as caixas de motor da bomba de alumínio também enfrentam alguns desafios técnicos em aplicações práticas. O alumínio possui um grande coeficiente de expansão térmica, o que pode dificultar a correspondência com outros componentes, levando facilmente a vazamentos ou vedação ruim. Os métodos para resolver esse problema incluem otimizar o design, o uso de materiais de vedação apropriados e o fortalecimento da estrutura da conexão. Comparado com o ferro fundido, o alumínio é um pouco menos resistente ao desgaste, o que pode afetar a vida útil do equipamento. Para resolver esse problema, as tecnologias de tratamento de superfície, como anodização, revestimento de spray etc., podem ser usadas para melhorar a dureza e a resistência ao desgaste da concha. Além disso, o alumínio tem boa condutividade elétrica, que pode afetar o desempenho da blindagem eletromagnética do dispositivo, causando interferência ou falha. A solução para esse problema pode ser projetando uma estrutura de blindagem adequada ou usando materiais de blindagem eletromagnética.

Como um novo material, o alojamento do motor da bomba de alumínio possui amplas perspectivas de aplicação no campo industrial. Com o avanço contínuo da ciência do material e da tecnologia de processos, o desempenho das ligas de alumínio será melhorado ainda mais, e os invólucros de alumínio substituirão cada vez mais os invólucros tradicionais de ferro fundido. No futuro, os invólucros do motor da bomba de alumínio desempenharão um papel maior na leveza, conservação de energia, proteção ambiental e operação eficiente, injetando nova vitalidade e poder na modernização e desenvolvimento sustentável da produção industrial.

Notícias da indústria

Lar / Notícias / Notícias da indústria / Motor da bomba de alumínio: o novo favorito na produção industrial?

Categorias de produtos

Motor da bomba de alumínio: o novo favorito na produção industrial?

Produtos recomendados

-

Add: 78 Malgang Road, Jingjiang City, cidade de Taizhou, província de Jiangsu, China

Add: 78 Malgang Road, Jingjiang City, cidade de Taizhou, província de Jiangsu, China

-

Tel: +86 189-5262-0099

Tel: +86 189-5262-0099

-

E-mail: [email protected]

E-mail: [email protected]

Produtos

Mensagem

Copyright 2023 Jingjiang He Tai Motor Peças Manufacturing Co., Ltd. Todos os direitos reservados

Micro Micro Aluminum Gold Motor Shell